Ведущие покупатели алюминиевых фланцев большого диаметра 1060

Искать алюминиевые фланцы большого диаметра 1060 – это, по сути, искать решение задачи. И часто, вместо конкретного запроса, клиенты имеют гораздо более широкую потребность: надежное соединение в агрессивной среде, оптимальное соотношение цена/качество, долговечность. Часто, кажется, что проще найти поставщика, а потом уже подстраиваться под конкретные требования, но это, как правило, ведет к переработкам и дополнительным затратам. Вопрос не в том, где купить, а в том, что действительно нужно и как это будет работать в конкретной конструкции.

Ключевые игроки и их специфика

Итак, кто же основные покупатели этих фланцев? Тут сразу выделяется несколько групп. Во-первых, это предприятия нефтегазового комплекса. Здесь, как правило, самые высокие требования к качеству и сертификации. Они работают в условиях экстремальных температур и давлений, поэтому надежность соединений критична. Требования к материалу – это, безусловно, алюминий 1060, но и спецификация по обработке, фрезеровке, гальванизации, а иногда и специальные покрытия (например, анодирование) играют огромную роль. Мы сотрудничаем с несколькими крупными компаниями в этом секторе, и часто видим, что даже небольшое отклонение от стандарта может привести к серьезным последствиям.

Вторая группа – это судостроительные компании. Тут тоже качество на первом месте, но добавляются требования по сертификации, соответствующей морским стандартам. Алюминиевые фланцы используются в различных узлах судов: системах охлаждения, топливных насосах, трубопроводах. И опять же, алюминиевые фланцы большого диаметра – это часто часть сложных конструкций, где необходимо учитывать множество факторов, таких как вес, коррозионная стойкость и прочность. Мы периодически сталкиваемся с ситуациями, когда поставщик предлагает фланцы, не соответствующие требованиям по маркам и допуску. Это приводит к дополнительным проверкам и, в конечном итоге, к задержке строительства.

Специализированные производственные линии

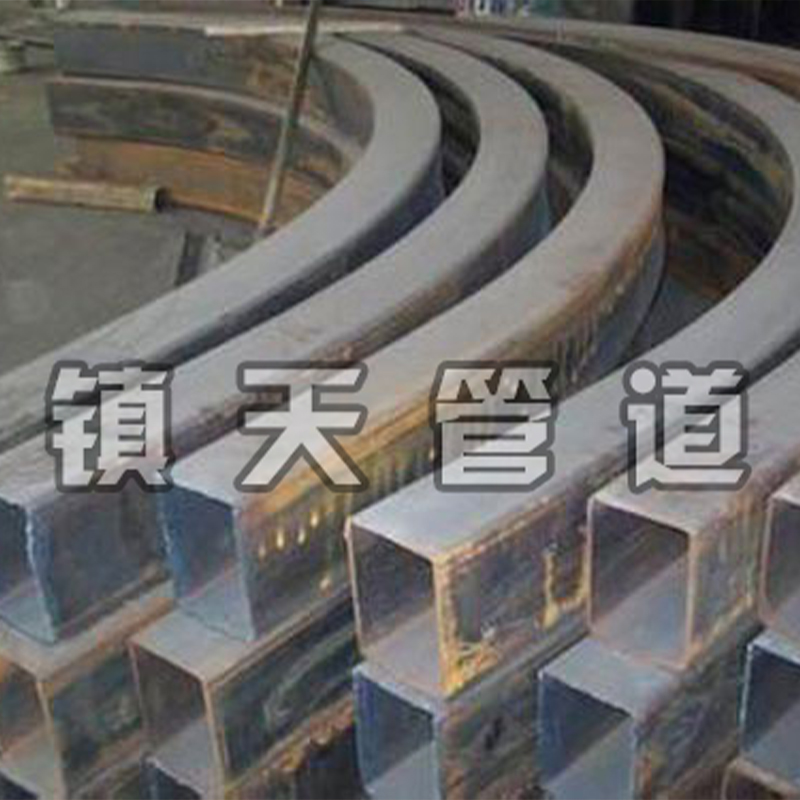

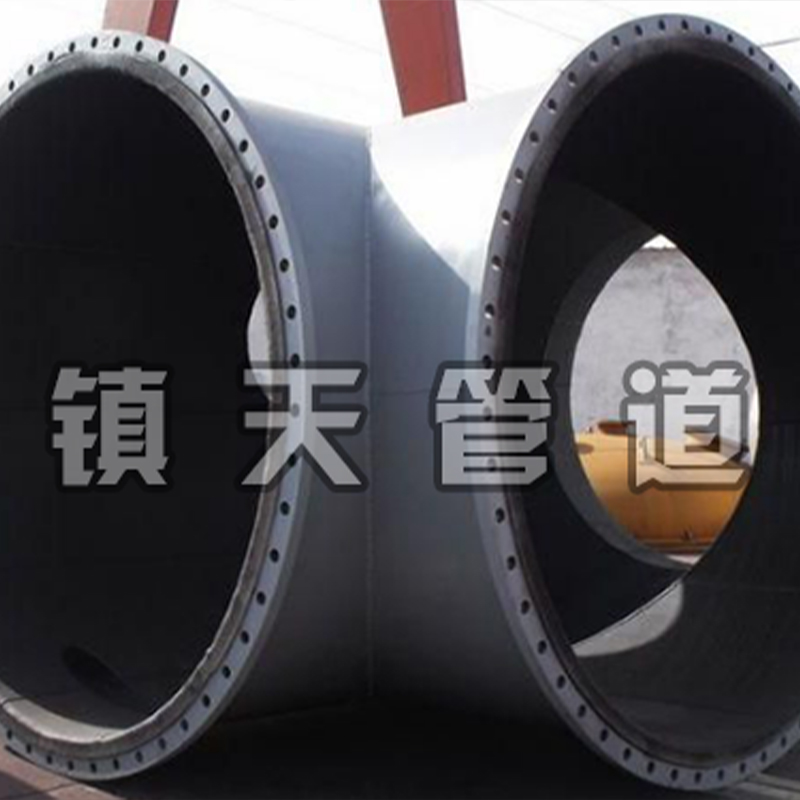

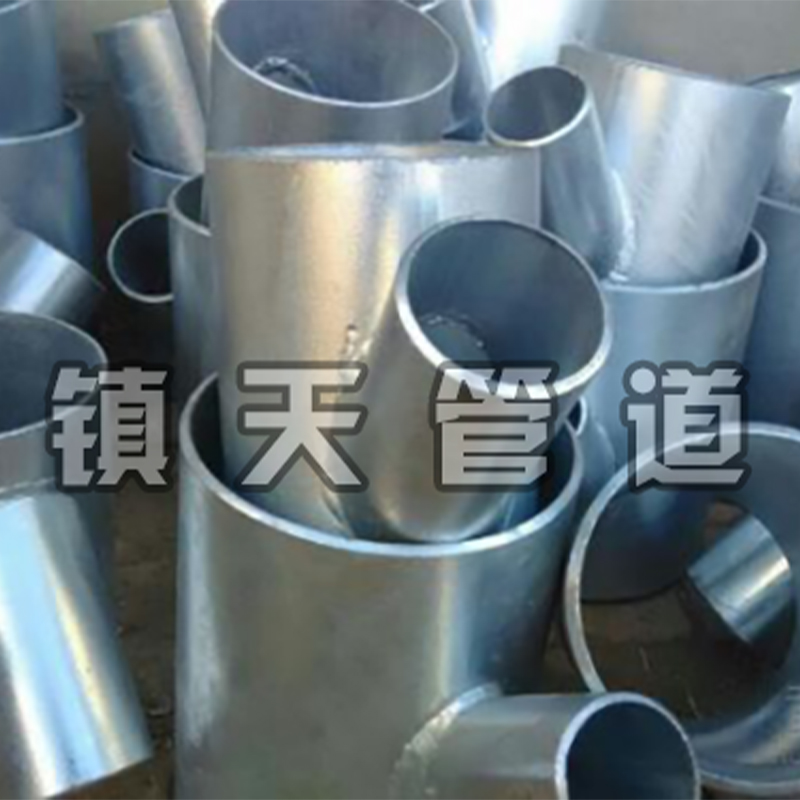

Стоит отметить, что для больших объемов и сложных спецификаций, часто целесообразно сотрудничество с производителями, обладающими собственной производственной базой. Это позволяет контролировать весь процесс, от выбора материала до финальной упаковки. Например, мы работаем с компанией ООО Цанчжоу Чжэньтянь Трубопроводное Оборудование, расположенной в Китае. У них есть свои производственные линии, предназначенные именно для изготовления алюминиевых фланцев большого диаметра. Они предлагают широкий ассортимент размеров и модификаций, а также гибкие условия сотрудничества. С их стороны, мы видим высокую оперативность и стремление к соответствию потребностям заказчика.

Проблемы и подводные камни

Самая распространенная проблема – это несоответствие размеров. Да, алюминиевые фланцы большого диаметра – это стандартизированные изделия, но даже при соблюдении стандартов, могут быть небольшие отклонения в размерах. Это особенно критично при изготовлении сложных конструкций, где требуется высокая точность. Необходимо тщательно проверять каждый заказ на соответствие технической документации. Мы разрабатываем собственные контрольные процедуры, чтобы минимизировать риск ошибок.

Еще одна проблема – это коррозия. Несмотря на то, что алюминий 1060 обладает хорошей коррозионной стойкостью, в агрессивных средах он все же может подвергаться коррозии. Использование специальных покрытий или фланцев из более стойких сплавов может значительно продлить срок службы соединений. Мы рекомендуем клиентам тщательно выбирать материал и покрытие в зависимости от условий эксплуатации. Часто, не стоит экономить на защите, это окупается в долгосрочной перспективе.

Неправильный выбор материала

Я не раз видел ситуации, когда заказчики выбирали фланцы, основываясь только на цене, не учитывая условий эксплуатации. В результате, фланцы быстро корродировали, и приходилось их заменять. Выбор материала – это не просто выбор сплава, это выбор оптимального решения для конкретных условий. Нужно учитывать состав рабочей среды, температуру, давление и другие факторы. Рекомендую всегда проводить предварительные расчеты и консультации со специалистами, прежде чем принимать окончательное решение.

Альтернативные варианты и инновации

В последние годы наблюдается тенденция к использованию альтернативных материалов для фланцев. Например, стали с антикоррозионным покрытием или фланцы из композитных материалов. Это может быть актуально в случаях, когда алюминиевые фланцы большого диаметра не соответствуют требованиям по прочности или температуре. Однако, использование альтернативных материалов требует тщательного анализа и тестирования, чтобы убедиться в их надежности и долговечности.

Также, развиваются технологии изготовления фланцев. Например, применяются методы аддитивного производства (3D-печать), которые позволяют изготавливать сложные фланцы с нестандартной геометрией. Это может быть полезно в случаях, когда требуется высокая точность и функциональность. Но, пока эти технологии остаются достаточно дорогостоящими и не получили широкого распространения.

Практический опыт: случай из практики

Недавно мы столкнулись с заказом на изготовление алюминиевых фланцев большого диаметра для системы охлаждения в промышленном реакторе. Клиент изначально выбрал фланцы из алюминия 1050, основываясь только на цене. Однако, после нескольких месяцев эксплуатации, фланцы начали корродировать. При проверке выяснилось, что состав рабочей среды был более агрессивным, чем предполагалось. Мы помогли клиенту подобрать фланцы из сплава 1060 с анодированным покрытием. Это значительно увеличило срок службы соединений. Этот случай – хороший пример того, как важно учитывать все факторы при выборе материалов и комплектующих.

В заключение хочу сказать, что выбор алюминиевых фланцев большого диаметра 1060 – это непростая задача, требующая опыта и знаний. Не стоит экономить на качестве и сертификации, ведь от этого зависит надежность и долговечность всей конструкции. И, конечно, важно не бояться задавать вопросы поставщикам и консультироваться со специалистами. Иногда, небольшая консультация может сэкономить массу времени и денег в будущем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Основные страны-покупатели головок Gr.8

- Основные страны-покупатели для 6063 алюминиевых шпунтовых фланцев

- Основные страны-покупатели фланцевых крышек X65

- Заглушка 2507

- Основные страны-покупатели выпуклых фланцев P22

- Основные покупатели шпунтовых фланцев X56

- Производители тройников для изоляции

- Производители тройников из нержавеющей стали

- Основные страны-покупатели для X46 фланцев с язычком и канавкой

- 2205 нефтехимические головки из Китая