Производители крестовин ISO

На рынке трубопроводных соединений, особенно в сегменте промышленного оборудования, вопрос надежности крестовин ISO стоит особенно остро. Часто встречается неверное представление о том, что стандарт ISO автоматически гарантирует высокое качество. Во многих случаях простого соответствия стандарту недостаточно. На мой взгляд, проблема не в самом стандарте, а в его интерпретации и реализации производителями, а также в контроле качества на всех этапах производства.

Что такое крестовины ISO и зачем они нужны?

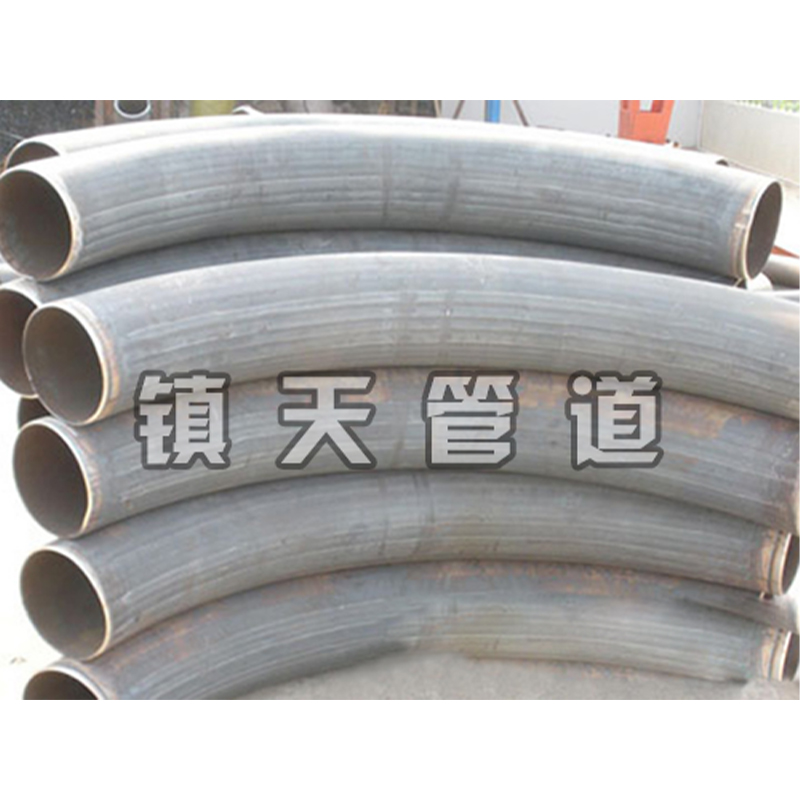

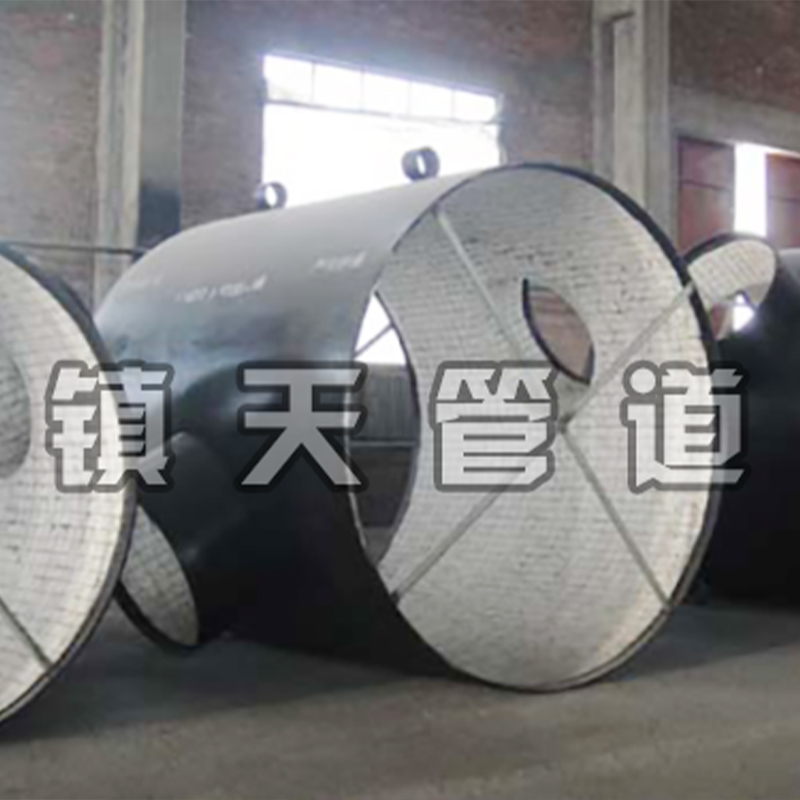

Прежде чем углубляться в детали производства, давайте разберемся, что же такое крестовины ISO. Это элементы, используемые для соединения труб под углом, обычно 45 или 90 градусов. Они находят широкое применение в нефтегазовой промышленности, химической промышленности, водоснабжении и других областях. Важность этих соединений трудно переоценить – их надежность напрямую влияет на безопасность и эффективность работы всего трубопровода. Стандарт ISO 5211 определяет основные требования к крестовинам, касающиеся размеров, геометрии и материалов. Он не регламентирует конкретные способы изготовления, что предоставляет производителям определенную свободу, но и увеличивает риск несоответствия.

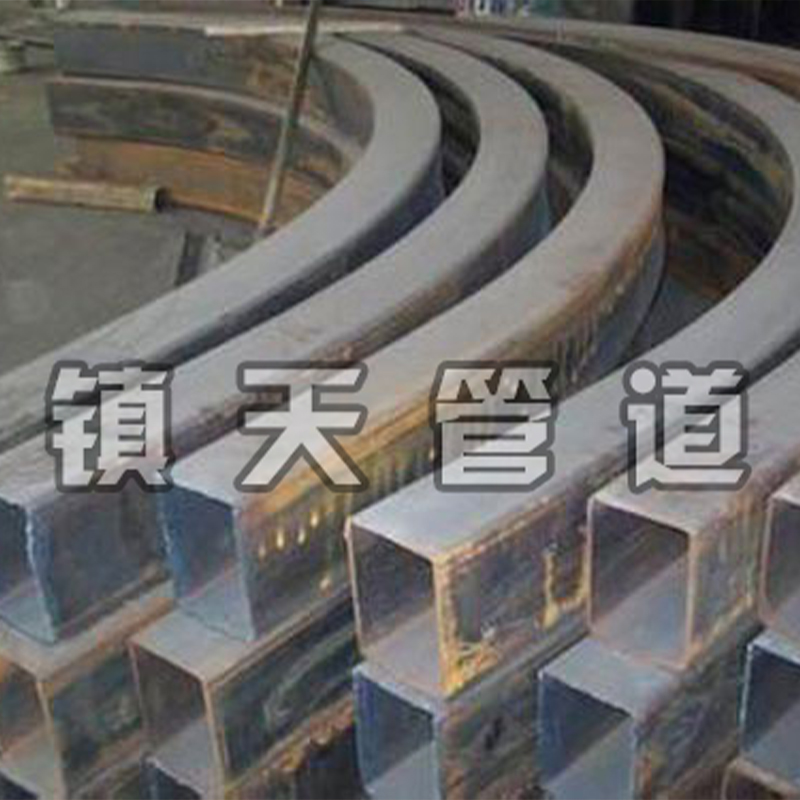

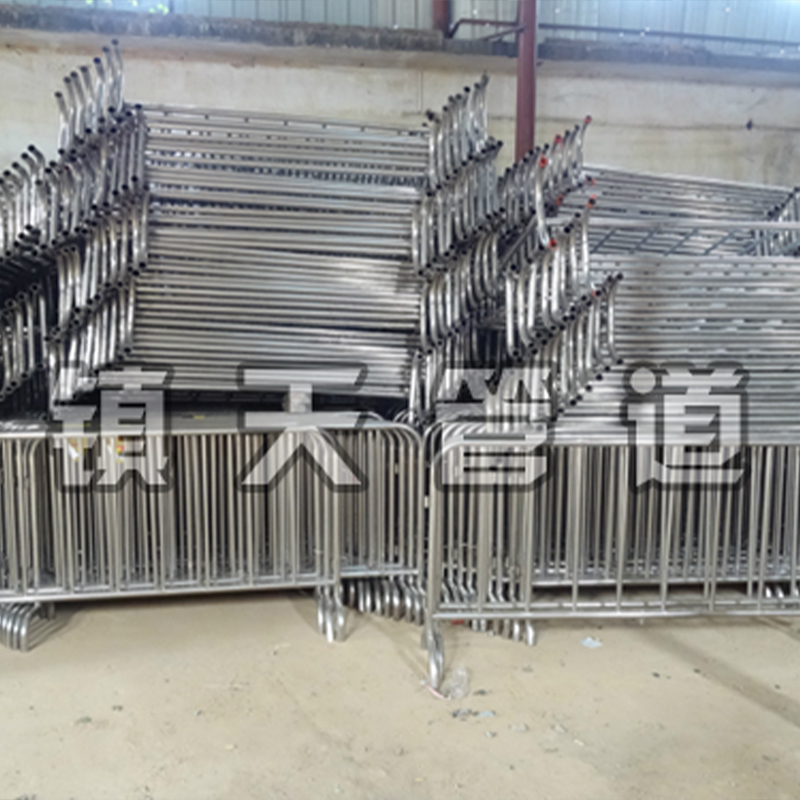

Мы в ООО Цанчжоу Чжэньтянь Трубопроводное Оборудование уделяем особое внимание соблюдению требований ISO 5211. Наша компания, расположенная в уезде Яньшань, Китай, имеет собственный производственный цикл, начиная от подбора исходных материалов и заканчивая контролем готовой продукции. Мы работаем с различными материалами – от углеродистой стали до нержавеющей стали, адаптируясь под специфические требования заказчиков. Если говорить о применении, наши крестовины ISO часто используются в системах охлаждения, теплообменниках и для организации сложных трубопроводных сетей.

Основные этапы производства и контрольные точки

Процесс изготовления крестовин ISO включает в себя несколько ключевых этапов. Начнем с выбора материала. Здесь важно учитывать не только стоимость, но и характеристики материала – прочность, устойчивость к коррозии, температурный режим эксплуатации. Мы используем только сертифицированную сталь, и регулярно проводим лабораторные испытания для проверки ее соответствия требованиям.

Далее следует резка и токарная обработка. Этот этап требует высокой точности и аккуратности. Мы используем современное оборудование, включая CNC-токарные станки, которые позволяют добиться высокой точности размеров и геометрии. Важно контролировать отходы металла и минимизировать количество брака на данном этапе. Иногда, к сожалению, возникают проблемы с заусенцами или неровностями поверхности – это требует дополнительных затрат на обработку.

После обработки проводится термическая обработка (закалка и отпуск) для повышения прочности и твердости материала. Это критически важный этап, от которого зависит долговечность крестовин ISO. Неправильно выполненная термическая обработка может привести к образованию внутренних напряжений и, как следствие, к разрушению крестовины при эксплуатации. Мы строго контролируем температуру и время выдержки при термической обработке, используя специализированное оборудование и регулярно проводя контроль твердости.

Проблемы контроля качества и пути их решения

Один из самых распространенных вопросов, с которым мы сталкиваемся, – это контроль качества сварных швов. Сварка является одним из наиболее критичных этапов производства крестовин ISO, поскольку именно в местах сварки наиболее вероятно возникновение дефектов. Мы используем различные методы контроля качества сварных швов, включая визуальный осмотр, ультразвуковой контроль и рентгенографию.

Визуальный осмотр позволяет выявить поверхностные дефекты, такие как трещины, поры и деформации. Ультразвуковой контроль позволяет обнаружить внутренние дефекты, такие как трещины и поры, которые не видны при визуальном осмотре. Рентгенография – это наиболее точный метод контроля качества сварных швов, позволяющий выявить даже самые мелкие дефекты. Однако рентгенография требует специального оборудования и квалифицированного персонала.

Мы постоянно совершенствуем наши методы контроля качества, внедряя новые технологии и обучая персонал. Важно не только проводить контроль качества на каждом этапе производства, но и анализировать причины возникновения дефектов и принимать меры по их устранению. Например, мы внедрили систему статистического контроля качества, которая позволяет выявлять и устранять проблемы на ранней стадии производства. Бывало, что выявляли дефекты материала, которые приводили к браку больших партий – это всегда болезненный, но необходимый урок.

Особенности работы с разными материалами

Как я уже упоминал, мы работаем с различными материалами. Для углеродистой стали, как правило, используются более простые методы обработки и контроля качества. Однако для нержавеющей стали требуется более точный контроль и более сложные методы сварки, чтобы избежать образования дефектов, связанных с хрупкостью материала. Нержавеющая сталь более подвержена образованию трещин при сварке, поэтому необходимо использовать специальные методы сварки и тщательно контролировать процесс сварки. Например, при сварке нержавеющей стали часто используют сварку в атмосфере аргона или углекислого газа, чтобы избежать окисления металла.

Одним из последних проектов была поставка крестовин ISO из нержавеющей стали для химической установки. Клиент предъявлял очень высокие требования к качеству и долговечности. Мы использовали высококачественную нержавеющую сталь марки 316L и провели тщательный контроль качества на всех этапах производства. После испытаний на соответствие требованиям заказчика, крестовины были успешно установлены и эксплуатируются уже более года без каких-либо проблем. Такие проекты – это вызов, но и возможность продемонстрировать наш профессионализм.

Будущее производства крестовин ISO

В будущем производство крестовин ISO будет все больше ориентироваться на автоматизацию и цифровизацию. Внедрение роботизированных систем сварки, автоматизированных линий контроля качества и систем мониторинга состояния оборудования позволит повысить эффективность производства и снизить количество брака. Также, мы видим тенденцию к использованию новых материалов, таких как композитные материалы и сплавы на основе титана, которые обладают более высокими характеристиками, чем традиционные материалы.

Важно не забывать и о требованиях к экологической безопасности. Производство крестовин ISO должно осуществляться с соблюдением всех экологических норм и правил. Мы постоянно работаем над снижением выбросов вредных веществ и уменьшением количества отходов производства. Мы уверены, что соблюдение высоких стандартов качества и экологической безопасности позволит нам оставаться надежным поставщиком крестовин ISO на рынке.

Надеюсь, эта информация будет полезна тем, кто работает с крестовинами ISO. Помните, что качество – это не просто соответствие стандарту, а комплексный процесс, требующий внимания и контроля на всех этапах производства. ООО Цанчжоу Чжэньтянь Трубопроводное Оборудование всегда готова предоставить своим клиентам качественные крестовины ISO, соответствующие самым высоким требованиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- 5083 Алюминиевые раструбные приварные фланцы из Китая

- Фланец плоский приварной L320

- Китайский тройник X42

- Основные страны-покупатели для X56 фланцев большого диаметра

- Основные страны-покупатели глухой фланцевой пластины Gr.8

- Фланец раструбный под приварку L450

- Фланец длинный X70

- Фланец приварной встык L415

- Производитель пароизолированных головок со стальной футеровкой

- Основные страны-покупатели для 5052 алюминиевых канальных фланцев