Производители редукционных фланцев

Редукционные фланцы – это, казалось бы, простая деталь, но работа с ними часто оказывается гораздо сложнее, чем кажется на первый взгляд. Встречаются ситуации, когда поставщик обещает идеальную геометрию, а в итоге – проблемы при монтаже, повышенный износ уплотнений, да и просто несовместимость с остальной системой. Часто клиенты полагаются на общие представления, а реальность может существенно отличаться. Решил поделиться опытом, не претендуя на всеобъемлющую истину, а просто поприсутствовать в дискуссии, как это делают коллеги на выставках или в телефонных разговорах.

Основные проблемы и распространенные ошибки при выборе редукционных фланцев

Самая частая проблема – это несоблюдение стандартов. Не все производители строго следуют ГОСТам или другим нормам. Иногда предлагают 'почти стандартный' фланц, но это может привести к серьезным последствиям. Я помню один случай, когда заказчик получил фланец, заявленный как стандартный, но на деле с отклонениями по размеру и углу наклона. В итоге пришлось переделывать всю систему, что обошлось в значительные дополнительные затраты. Особенно это критично в агрессивных средах, где даже незначительное отклонение может стать причиной утечки.

Ещё одна распространенная ошибка – неправильный выбор материала. Здесь важно учитывать не только химическую стойкость, но и механические свойства. Например, для работы с агрессивными кислотами нужен не просто нержавеющая сталь, а, возможно, сплав на основе никеля или даже титан. Часто производители не предоставляют достаточную информацию о составе материала, что тоже может стать проблемой. Нужно требовать сертификаты и, если есть возможность, проводить собственные испытания.

Важно помнить и о качестве обработки поверхности. Грубая поверхность может привести к ускоренному износу уплотнений и увеличению риска коррозии. Поэтому, помимо сертификатов, следует внимательно осматривать фланцы на предмет дефектов обработки.

Особенности производства и контроль качества редукционных фланцев

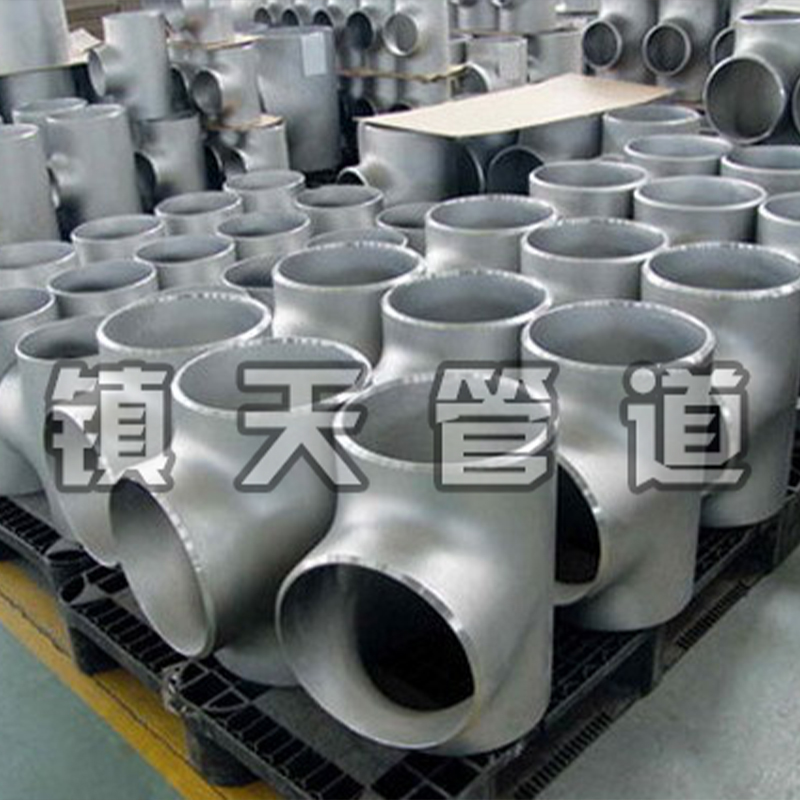

Производство редукционных фланцев – это многоступенчатый процесс, требующий точного контроля на каждом этапе. Начинается все с выбора исходного материала, его подготовки, механической обработки (токарная, фрезерная, сверлильная). После этого выполняется термическая обработка, которая влияет на механические свойства материала. Затем фланцы подвергаются контролю качества: измеряется геометрия, проверяется наличие дефектов, производится контроль химического состава. Мы в ООО Цанчжоу Чжэньтянь Трубопроводное Оборудование используем современные станки с ЧПУ и специализированное оборудование для контроля качества, чтобы минимизировать вероятность возникновения проблем.

Ключевым моментом является точность изготовления. Геометрия фланцев должна соответствовать требованиям проекта с высокой точностью. Особенно это важно для фланцев с большим количеством отверстий или сложной конфигурацией. Мы используем координатно-измерительные машины (КИМ) для проверки точности размеров и геометрии. Также уделяем большое внимание контролю качества сварных швов, если фланец содержит сварные элементы.

Нельзя забывать и о соблюдении правил хранения и транспортировки. Фланцы должны храниться в сухом месте, в защищенной от механических повреждений упаковке. Транспортировка должна осуществляться в соответствии с правилами перевозки грузов. Неправильное хранение и транспортировка могут привести к деформации фланцев и снижению их качества.

Реальный опыт: поиск надежного поставщика редукционных фланцев

Когда мы начинали сотрудничество с новыми поставщиками, нам часто попадались компании, которые обещали низкие цены, но качество их продукции оставляло желать лучшего. Однажды мы заказывали партию фланцев для проекта в нефтеперерабатывающем заводе. Фланцы были дешевле, чем у наших обычных поставщиков, но при монтаже обнаружились серьезные проблемы: несовместимость с уплотнительными материалами, утечки. В итоге нам пришлось потратить время и деньги на поиск другого поставщика. Этот опыт научил нас не экономить на качестве, а выбирать надежных поставщиков, которые могут предоставить продукцию, соответствующую нашим требованиям.

Иногда, вы можете встретить поставщиков, которые предлагают 'уникальные' решения. Например, фланцы с особыми покрытиями или конфигурациями. В таких случаях необходимо тщательно проверять соответствие этих решений требованиям проекта. Не стоит слепо доверять словам продавца, необходимо самостоятельно изучить техническую документацию и провести необходимые испытания.

Важно обращать внимание на репутацию поставщика. Почитайте отзывы, пообщайтесь с другими клиентами. Не стесняйтесь задавать вопросы и требовать предоставления информации о продукции. Лучше потратить немного больше времени на выбор поставщика, чем потом сталкиваться с серьезными проблемами при эксплуатации оборудования.

Вызовы будущего: новые требования к редукционным фланцам

В будущем, с развитием технологий, требования к редукционным фланцам будут только расти. Мы видим тенденцию к увеличению требований к герметичности, термостойкости, коррозионной стойкости. Также растет спрос на фланцы с повышенной прочностью и надежностью. Производители должны адаптироваться к этим требованиям и разрабатывать новые решения. ООО Цанчжоу Чжэньтянь Трубопроводное Оборудование постоянно работает над улучшением качества своей продукции и расширением ассортимента, чтобы удовлетворить потребности наших клиентов.

Особое внимание уделяется применению новых материалов, таких как керамика и композиты. Эти материалы обладают уникальными свойствами, которые позволяют создавать фланцы с повышенной термостойкостью и коррозионной стойкостью. Кроме того, разрабатываются фланцы с интегрированными датчиками, которые позволяют контролировать состояние соединения и выявлять утечки на ранней стадии.

В заключение хочется сказать, что выбор редукционных фланцев – это ответственное решение, которое может повлиять на надежность и безопасность всего оборудования. Не стоит экономить на качестве и выбирать поставщиков, которые могут предоставить продукцию, соответствующую вашим требованиям. Тщательно изучайте техническую документацию, проводите необходимые испытания и не бойтесь задавать вопросы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- 2205 квадратный прямоугольный редуктор

- Фланец резьбовой L390

- Китай 6061 алюминиевый шпунт и канавка торцевые фланцы

- Производитель головок ISO

- Основные страны-покупатели для 6063 алюминиевых фланцев-редукторов

- Фланец с шипом X70

- P22 кованая головка из Китая

- X65 Фланец со шпунтом и канавкой из Китая

- Основные покупатели кованых трубных отводов P22

- Фланец кольцевого соединения 12CrMoV