Производитель крестовин с пластиковой футеровкой

Крестовины с пластиковой футеровкой – это, на первый взгляд, простая деталь. Но в реальности, производство их сопряжено с целым рядом тонкостей, часто недооцениваемых. Многие просто считают, что достаточно прикрепить пластик к металлическому каркасу. Это, конечно, упрощение. На практике, вот где начинаются настоящие сложности: выбор пластика, его адгезия к металлу, устойчивость к воздействиям окружающей среды и, конечно, долговечность всей конструкции. Я вот долгое время сталкивался с проблемами именно на этапе выбора материалов и подготовки поверхности. Неправильно подобранный пластик или некачественная адгезия – и через год изделие может начать разрушаться. К тому же, все чаще возникает вопрос об экологичности используемых материалов – это становится все более важным фактором.

Выбор подходящего пластика: не все то пластик, что кажется

Первое, с чего нужно начинать – это, безусловно, выбор пластика. Здесь нужно понимать, для каких условий эксплуатации предназначена крестовина. Если это, например, крестовина для использования в агрессивных средах, то здесь не подойдет обычный полипропилен. Нужен фторполимер, например, PTFE (тефлон) или PVDF. Они обладают высокой химической стойкостью. В промышленных масштабах мы часто используем полиэтилен высокой плотности (HDPE) для более бюджетных решений, но важно помнить о его ограничениях – он не подходит для высоких температур и агрессивных химикатов. Важно тщательно анализировать состав среды, в которой будет эксплуатироваться крестовина – какие кислоты, щелочи, растворители могут воздействовать на материал. Иначе рано или поздно пластик начнет разрушаться, и вся конструкция потеряет свои свойства.

Еще один важный момент – это механические свойства пластика. Он должен быть достаточно прочным, чтобы выдерживать нагрузки, возникающие при эксплуатации. Нужно учитывать не только прочность на растяжение, но и изгиб, ударную вязкость. Часто выбирают полиамид (нейлон) для баланса между прочностью и гибкостью. Но и здесь не все однозначно. Некоторые виды полиамида чувствительны к влаге, что может привести к снижению прочности. При выборе пластика, я всегда обращаю внимание на техническую документацию производителя, на спецификации и рекомендации по применению. И, конечно, рекомендуется провести тестовые испытания небольших образцов, чтобы убедиться в соответствии материала требованиям.

Проблемы адгезии: как обеспечить надежное соединение?

Адгезия – это отдельная головная боль. Пластик и металл – это разные материалы, и простого склеивания недостаточно. Нужна тщательная подготовка поверхности. Металл необходимо очистить от ржавчины, масла и других загрязнений. Часто используют пескоструйную обработку или химическую очистку. Затем поверхность нужно обезжирить. Пластик, в свою очередь, также должен быть чистым и сухим. Мы используем различные виды адгезивов: эпоксидные, полиуретановые, акриловые. Выбор адгезива зависит от типа пластика и условий эксплуатации. Важно следовать инструкциям производителя адгезива и соблюдать технологию нанесения. Недостаточная подготовка поверхности или неправильный выбор адгезива может привести к отслаиванию пластика, особенно при воздействии вибрации или температурных перепадов.

Мы однажды столкнулись с серьезной проблемой при производстве крестовин для нефтехимической отрасли. Мы использовали полипропилен и стальной каркас. На начальном этапе все казалось хорошо, но через несколько месяцев крестовины начали отслаиваться. При анализе выяснилось, что мы использовали неподходящий адгезив, который не обеспечивал достаточной адгезии к полипропилену. В итоге пришлось переработать всю партию деталей, используя другой адгезив и более тщательную подготовку поверхности. Этот опыт научил нас ценить важность правильного выбора адгезива и соблюдения технологии нанесения. Мы теперь всегда проводим предварительные испытания адгезии перед началом серийного производства.

Технологии изготовления: от литья под давлением до механической обработки

Существует несколько способов изготовления крестовин с пластиковой футеровкой. Самый распространенный – это литье под давлением. Этот способ позволяет получать детали сложной формы с высокой точностью. Но он требует значительных инвестиций в оборудование и оснастку. Другой способ – это механическая обработка. Он подходит для изготовления небольших партий деталей или деталей сложной формы, которые невозможно получить методом литья. Также используется метод термопластавтолитья, где пластик расплавляется и впрыскивается в металлический каркас.

Мы используем как литье под давлением, так и механическую обработку, в зависимости от объема заказа и сложности детали. Для крупносерийного производства крестовин с простой геометрией мы используем литье под давлением, а для изготовления прототипов и небольших партий деталей – механическую обработку. В последнее время мы также начали использовать термопластавтолитье, что позволяет нам получать детали с более сложной геометрией и более высокой точностью. Важно выбрать технологию изготовления, которая соответствует требованиям к качеству и стоимости детали.

Контроль качества: гарантия надежности и долговечности

Контроль качества – это неотъемлемая часть процесса производства крестовин с пластиковой футеровкой. Он включает в себя входной контроль материалов, контроль процесса изготовления и выходной контроль готовой продукции. На этапе входного контроля проверяется соответствие материалов требованиям технической документации. На этапе контроля процесса изготовления проверяется соблюдение технологических режимов и правил техники безопасности. На этапе выходного контроля проверяется геометрическая точность, механические свойства и адгезия.

Мы используем различные методы контроля качества: визуальный осмотр, измерительный контроль, механические испытания, лабораторные испытания. Мы также используем современное измерительное оборудование: координатно-измерительные машины, профилометры, дефектоскопы. Важно проводить контроль качества на всех этапах производства, чтобы выявить и устранить дефекты на ранней стадии. Мы строго соблюдаем требования стандартов качества ISO 9001 и ГОСТ Р. Качество нашей продукции подтверждено результатами независимых лабораторных испытаний.

Экологические аспекты: устойчивое развитие и ответственность

В последнее время все больше внимания уделяется экологическим аспектам производства. Необходимо использовать экологически чистые материалы и технологии, минимизировать отходы и выбросы. Мы стремимся к устойчивому развитию и ответственности перед окружающей средой. Мы исследуем возможности использования биоразлагаемых пластиков и переработанных материалов.

ООО Цанчжоу Чжэньтянь Трубопроводное Оборудование осознает свою ответственность перед обществом и окружающей средой. Мы постоянно работаем над снижением негативного воздействия производства на окружающую среду. Мы стремимся к созданию экологически чистой и безопасной продукции. У нас внедрены системы управления отходами и контроля выбросов. Мы поддерживаем инициативы, направленные на развитие устойчивого производства. Это становится не просто трендом, а жизненной необходимостью для любого современного производителя.

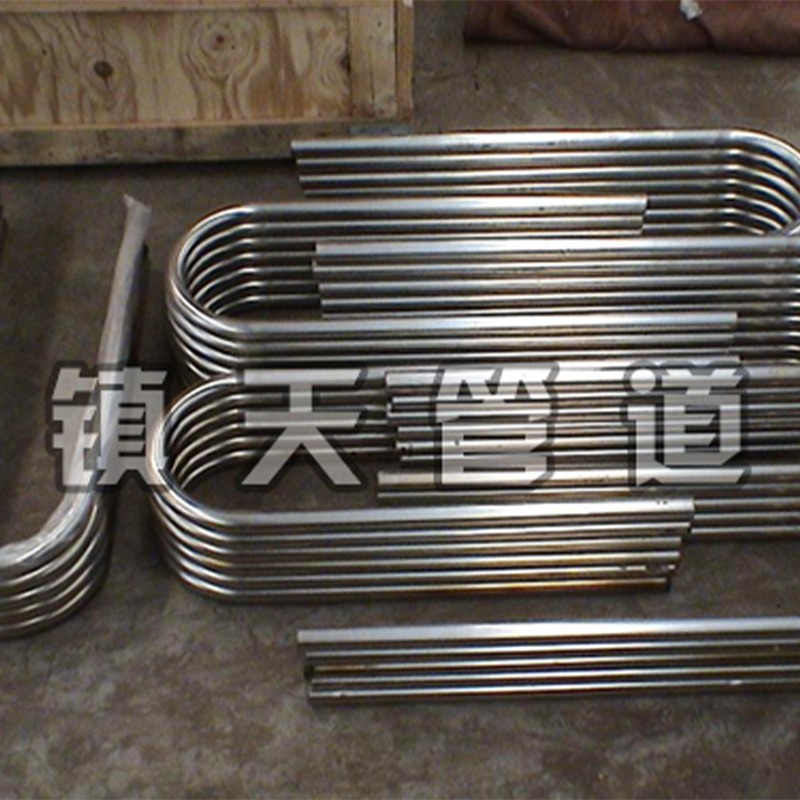

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Ведущий покупатель фланцевых крышек X52

- Китай 310S четырехсторонний

- X52 Основные страны-покупатели приварных фланцев

- Фланец резьбовой X52

- Дешевые резиновые накладки крест

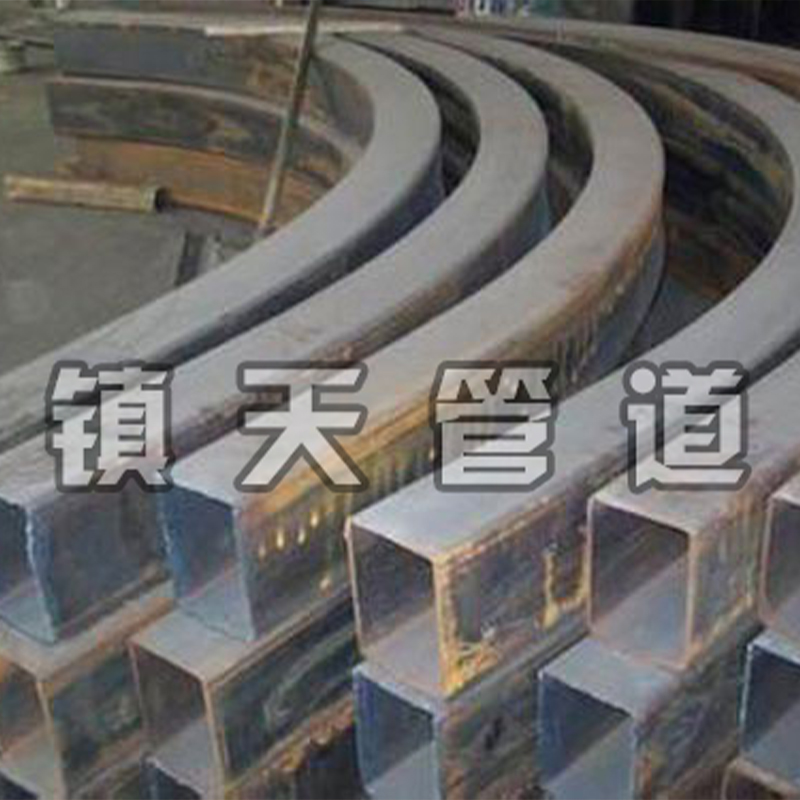

- Гнутая труба из алюминия 5052/5083

- Заглушка X56

- Основные страны-покупатели для 5052 алюминиевых канальных фланцев

- L450 редукционный фланец из Китая

- Дешевые 2205 Редукционный крест