Производитель L415 Редукционные фланцы

В последнее время наблюдается повышенный интерес к компонентам систем гидравлики и пневматики, особенно к редукционным фланцам. Часто при обсуждении этого узла внимания уделяют лишь технические характеристики – давление, поток, материал. Но, на мой взгляд, недостаточно. Важно понимать, как этот элемент вписывается в общую систему, какие могут возникнуть сложности при установке и как минимизировать риски возникновения проблем. Опыт, накопленный за годы работы с подобным оборудованием, позволяет уверенно заявить – поверхностного подхода здесь не допустим.

Зачем нужны редукционные фланцы и где их применяют?

Функция редукционного фланца довольно проста – он предназначен для снижения давления в гидравлической или пневматической системе. Этот процесс необходим, когда требуется обеспечить работу оборудования, рассчитанного на определенное давление, от источника давления, который выдает более высокое значение. Наиболее распространены они в станках с ЧПУ, гидравлических прессах, системах управления конвейерными линиями, а также в различных производственных процессах, где требуется точная регулировка давления.

Некоторые заказывают редукционные фланцы, ориентируясь только на цену. Не понимаю, как можно принимать такое решение! Часто, чтобы сэкономить, берут некачественный продукт, а это в конечном итоге приводит к дорогостоящему ремонту и простою производства. Иногда, оказывается, что выбранный фланц просто не подходит по конструкции к остальному оборудованию – например, неправильный диаметр присоединительных резьб или несовместимость материалов. Этого можно было избежать, если бы тщательно изучили все параметры соединения и учитывали особенности системы в целом.

Основные факторы при выборе редукционных фланцев

Выбор редукционного фланца – это не просто выбор детали по каталогу. Тут нужно учитывать множество параметров. Во-первых, это, конечно, рабочее давление и расход. Они должны точно соответствовать требованиям вашей системы. Затем - материал фланца. В зависимости от рабочей среды, могут потребоваться фланцы из углеродистой стали, нержавеющей стали, или даже специальных сплавов. Во-вторых, тип соединения – это резьбовое, фланцевое, сварное. Очевидно, что выбор типа соединения зависит от конструкции вашей системы и доступности оборудования для монтажа.

Я когда-то ошибся с выбором материала для одного проекта. Заказали редукционный фланец из обычной стали, а он потом начал корродировать, особенно в условиях повышенной влажности. В итоге пришлось заменить его на фланец из нержавеющей стали, что вызвало дополнительные затраты и задержки в работе. Вот почему важно не экономить на качестве материалов – это всегда выгоднее в долгосрочной перспективе.

Материалы изготовления и их особенности

Наиболее часто используемыми материалами для изготовления редукционных фланцев являются углеродистая и нержавеющая сталь. Углеродистая сталь – это более дешевый вариант, но она подвержена коррозии, особенно в агрессивных средах. Нержавеющая сталь – более дорогой материал, но она обладает высокой коррозионной стойкостью и долговечностью. В некоторых случаях, когда требуется высокая прочность и устойчивость к высоким температурам, используют специальные сплавы, такие как инконель или хастеллой. Выбор материала зависит от конкретных условий эксплуатации.

Типы соединений: преимущества и недостатки

Существует несколько типов соединений для редукционных фланцев: резьбовые, фланцевые, сварные. Резьбовые соединения – это самый простой и распространенный вариант. Они легко монтируются и демонтируются, но обладают меньшей прочностью, чем фланцевые или сварные соединения. Фланцевые соединения обеспечивают более надежное соединение, но они более трудоемки в монтаже. Сварные соединения – это самый надежный вариант, но они требуют квалифицированного сварщика и специального оборудования.

Монтаж и обслуживание редукционных фланцев: на что обратить внимание

Неправильный монтаж редукционного фланца может привести к утечкам, снижению эффективности работы системы, а также к поломке самого фланца. При монтаже необходимо тщательно соблюдать технологию соединения, использовать уплотнительные материалы, подходящие для рабочей среды, и обеспечивать правильное выравнивание соединяемых деталей. Рекомендую всегда использовать рекомендованные производителем уплотнительные кольца или прокладки.

Важным аспектом является регулярное обслуживание редукционного фланца. Необходимо периодически проверять состояние соединения на предмет утечек, очищать фланцы от загрязнений и смазывать резьбовые соединения. Это позволит продлить срок службы фланца и избежать дорогостоящего ремонта. Как вариант, можно рассмотреть использование автоматизированных систем контроля утечек. Хотя, опять же, это дополнительные затраты.

Распространенные ошибки при установке и их последствия

Заметил, что часто при монтаже фланцев допускают ошибки, которые могут привести к серьезным последствиям. Например, несоблюдение момента затяжки болтов, использование некачественных уплотнительных материалов, неправильное выравнивание фланцев – все это может привести к утечкам и поломке оборудования. Также часто встречается ситуация, когда при монтаже не учитывают температурные расширения материалов, что может вызвать деформацию соединения и утечку. Нужно внимательно читать инструкции и не пренебрегать правилами монтажа.

Пример из практики: редукционный фланец в системе охлаждения станка

Недавно мы занимались модернизацией системы охлаждения станка с ЧПУ. В этой системе был установлен редукционный фланец для снижения давления охлаждающей жидкости перед подачей ее на сопло. Изначально был установлен фланец из нержавеющей стали, но он оказался слишком дорогим. Мы заменили его на фланец из углеродистой стали, что привело к коррозии и утечкам. В итоге, пришлось снова менять фланец на фланец из нержавеющей стали, что увеличило общую стоимость проекта.

Этот случай – яркий пример того, как экономия на качестве может привести к более высоким затратам в долгосрочной перспективе. В таких ситуациях лучше сразу выбирать качественные компоненты, которые соответствуют требованиям вашей системы. Мы всегда стараемся предлагать нашим клиентам оптимальное соотношение цены и качества, учитывая все факторы, влияющие на надежность и долговечность оборудования.

Если у вас возникли вопросы по выбору или монтажу редукционных фланцев, обращайтесь к нам. У нас большой опыт работы с подобным оборудованием, и мы всегда готовы помочь вам найти оптимальное решение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

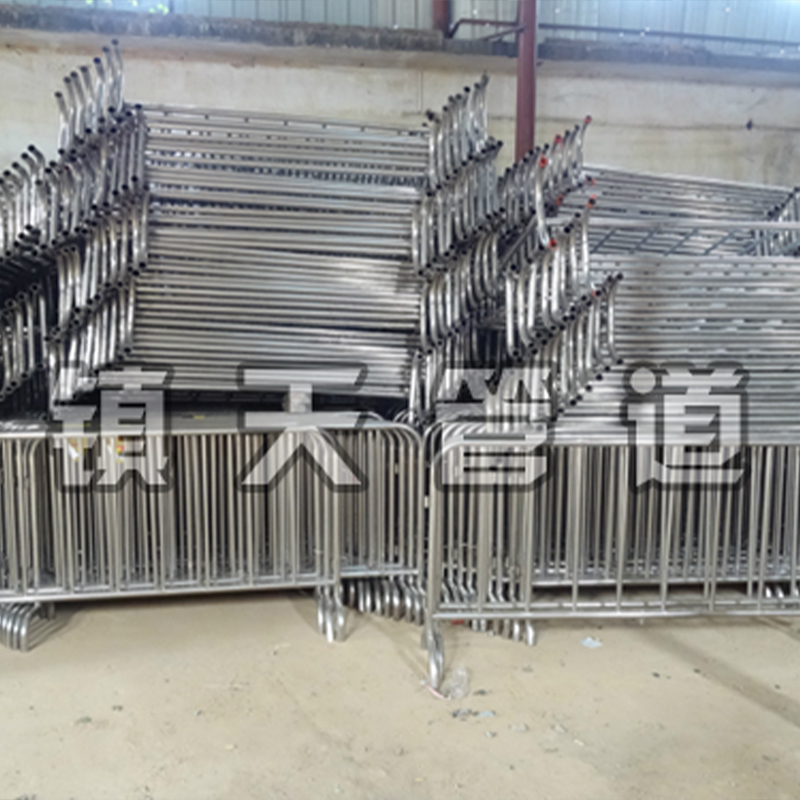

Отвод для ограждений

Отвод для ограждений -

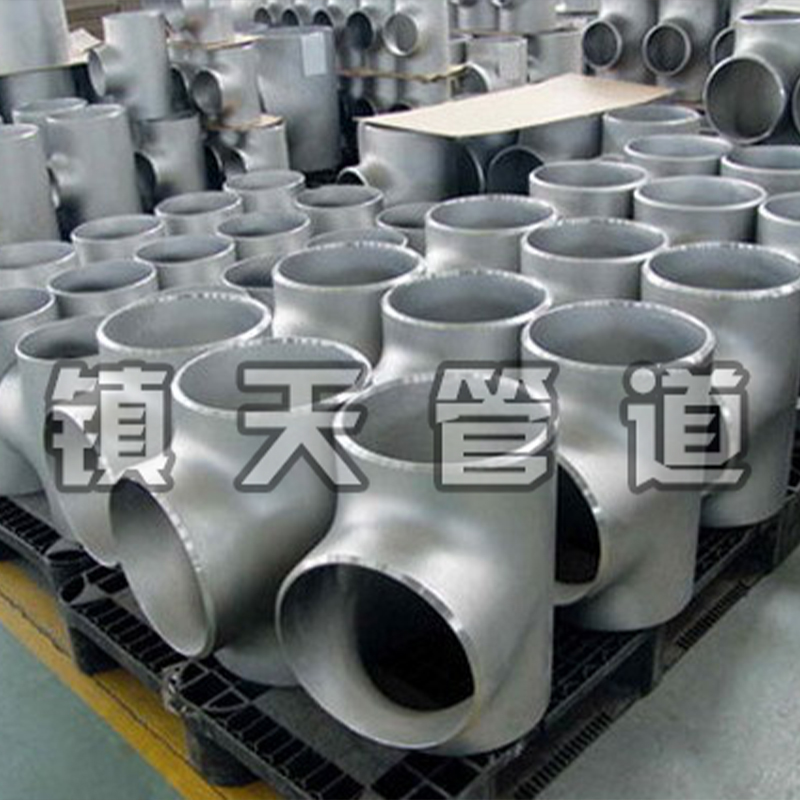

Канавочный тройник

Канавочный тройник -

Труба с Т-образным сварным швом

Труба с Т-образным сварным швом -

Спиральношовная стальная труба

Спиральношовная стальная труба -

Прямошовная сварная труба

Прямошовная сварная труба -

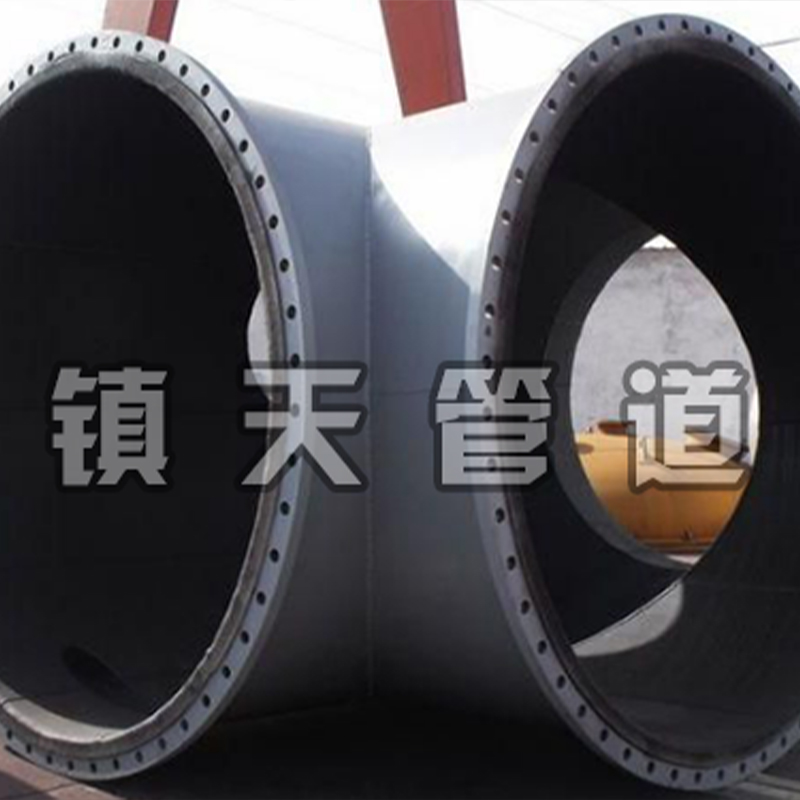

Двухфланцевый отвод

Двухфланцевый отвод -

Отвод из легированной стали

Отвод из легированной стали -

Тройник с резиновой футеровкой

Тройник с резиновой футеровкой -

Теплоизолированный отвод

Теплоизолированный отвод -

Механический тройник

Механический тройник -

Толстостенный тройник

Толстостенный тройник -

Тройник с пластиковой футеровкой

Тройник с пластиковой футеровкой

Связанный поиск

Связанный поиск- Основные страны-покупатели для фланцев с рельефной поверхностью X52

- Крышка фланца X52

- Производитель 316L Редукционная крестовина

- Основные страны-покупатели выпуклых фланцев из 15GrMo

- Основные страны-покупатели для L415 свободных фланцев

- Производитель Gr.6 Редукционные фланцы

- Головка из эпоксидного порошка

- Фланец с впадиной 15GrMo

- Крестовина L290

- 304 квадратный прямоугольный редуктор трубы из Китая