X60 Полноплоскостные фланцы ведущие страны-покупатели

Полноплоскостные фланцы – это, казалось бы, давно устоявшаяся технология. Но опыт показывает, что даже в такой 'зрелой' области постоянно возникают интересные нюансы и не всегда очевидные вызовы. Часто можно встретить упрощенные представления, игнорирующие тонкости производства, монтажа и, самое главное, эксплуатации. Речь не о теоретических рассуждениях, а о реальном опыте работы с ведущими покупателями, и именно об этом и пойдет речь в этой статье.

Проблема выбора поставщика: качество и соответствие стандартам

На рынке полноплоскостных фланцев сейчас много игроков, и выбор поставщика – задача не из легких. Покупатели, особенно те, кто работает в стратегически важных отраслях, предъявляют очень высокие требования к качеству продукции. Недостаточно просто соответствовать ГОСТу. Важно учитывать историю производителя, используемые материалы, производственные процессы и, конечно, сертификацию. Мы неоднократно сталкивались с ситуацией, когда фланцы, имеющие сертификаты, но не прошедшие внутренний контроль качества, оказывались негодными к использованию. Приходилось тратить время и деньги на переработку или замену, что, разумеется, никому не нужно.

Одним из распространенных, но ошибочных представлений является уверенность в том, что самые дешевые фланцы – это оптимальный вариант. Дешевизна часто является результатом экономии на качестве материалов и контроле, что, в конечном итоге, может привести к серьезным проблемам в эксплуатации оборудования. Например, мы работали с компанией, которая приобрела полноплоскостные фланцы по очень привлекательной цене, но через короткое время столкнулась с коррозией и утечками. Позже выяснилось, что использовался не тот сплав, что и в спецификации.

Именно поэтому мы всегда рекомендуем клиентам тщательно проверять поставщика, изучать его репутацию и требовать предоставления полного пакета документации, включая сертификаты соответствия, результаты испытаний и спецификации материалов. Этот подход позволяет минимизировать риски и обеспечить надежность используемых фланцев.

Особенности производства: влияние технологии и материалов

Полноплоскостные фланцы могут изготавливаться из различных материалов – углеродистой стали, нержавеющей стали, сплавов алюминия и других. Выбор материала зависит от условий эксплуатации – температуры, давления, агрессивности среды. Но даже при выборе материала важно учитывать технологию производства. Разные методы обработки поверхности могут существенно повлиять на характеристики фланца, в частности, на его стойкость к коррозии и износу.

Например, фланцы, изготовленные методом горячей ковки, обычно обладают более высокой прочностью, чем фланцы, изготовленные методом штамповки. А фланцы с полимерным покрытием более устойчивы к коррозии, чем фланцы без покрытия. Но опять же, качество покрытия может сильно варьироваться в зависимости от используемых материалов и технологии нанесения. Мы в своей работе часто применяем различные виды покрытия, включая эпоксидные и полиуретановые, адаптированные под конкретные условия эксплуатации, чтобы добиться максимальной долговечности.

В последнее время все большую популярность приобретают фланцы, изготовленные с использованием современных технологий, таких как лазерная резка и роботизированная сварка. Эти технологии позволяют получать фланцы с высокой точностью и минимальным количеством дефектов.

Типичные ошибки при монтаже и эксплуатации

Неправильный монтаж и эксплуатация – это еще одна распространенная причина возникновения проблем с полноплоскостными фланцами. Например, при сборке фланцевого соединения важно правильно выровнять фланцы и обеспечить плотное прилегание уплотнительных прокладок. Неправильная установка может привести к утечкам и повреждению оборудования.

Также важно учитывать температурные расширения материалов при монтаже. Если фланцы установлены без учета температурных расширений, то при нагреве или охлаждении оборудования может возникнуть напряжение, которое приведет к деформации фланцев и повреждению уплотнительных прокладок. Наши инженеры всегда проводят расчеты температурного расширения при проектировании фланцевых соединений, чтобы исключить подобные проблемы.

И, конечно, важно регулярно проверять состояние фланцевых соединений и своевременно устранять утечки. Регулярная проверка и техническое обслуживание помогут продлить срок службы фланцев и предотвратить серьезные аварии.

ООО Цанчжоу Чжэньтянь Трубопроводное Оборудование: опыт и решения

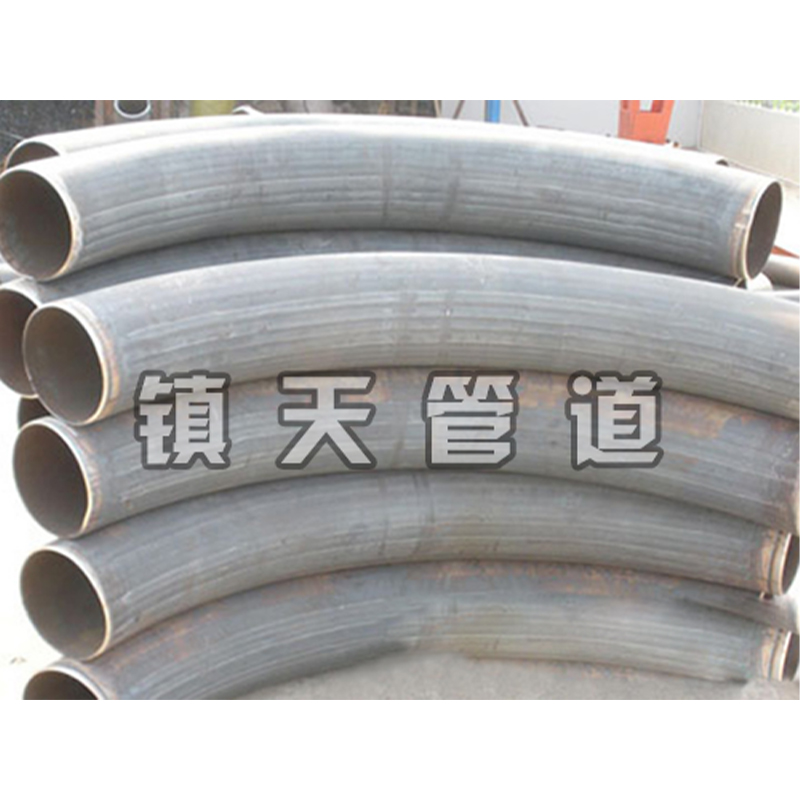

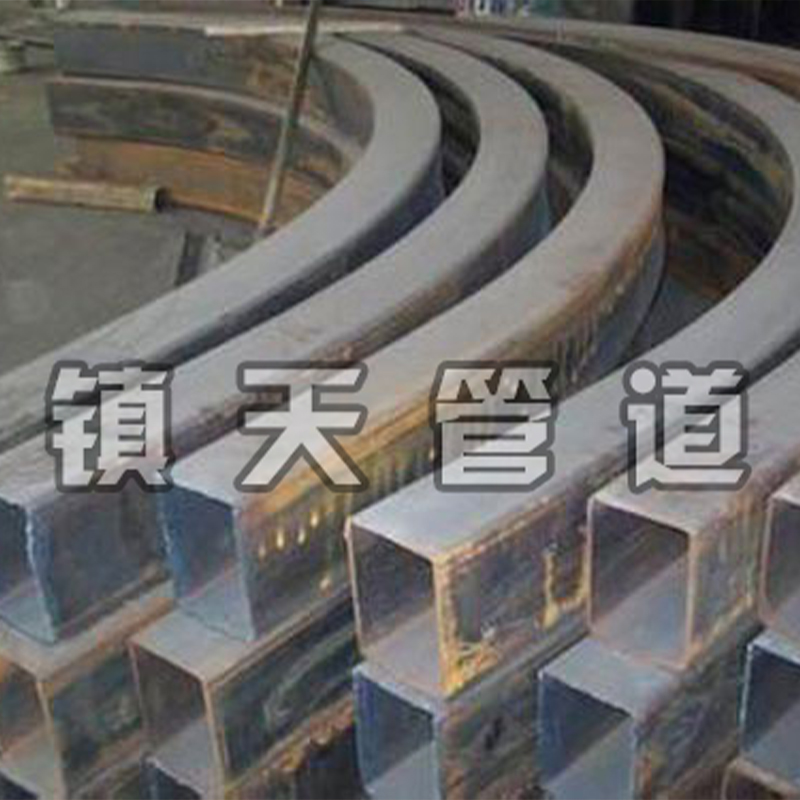

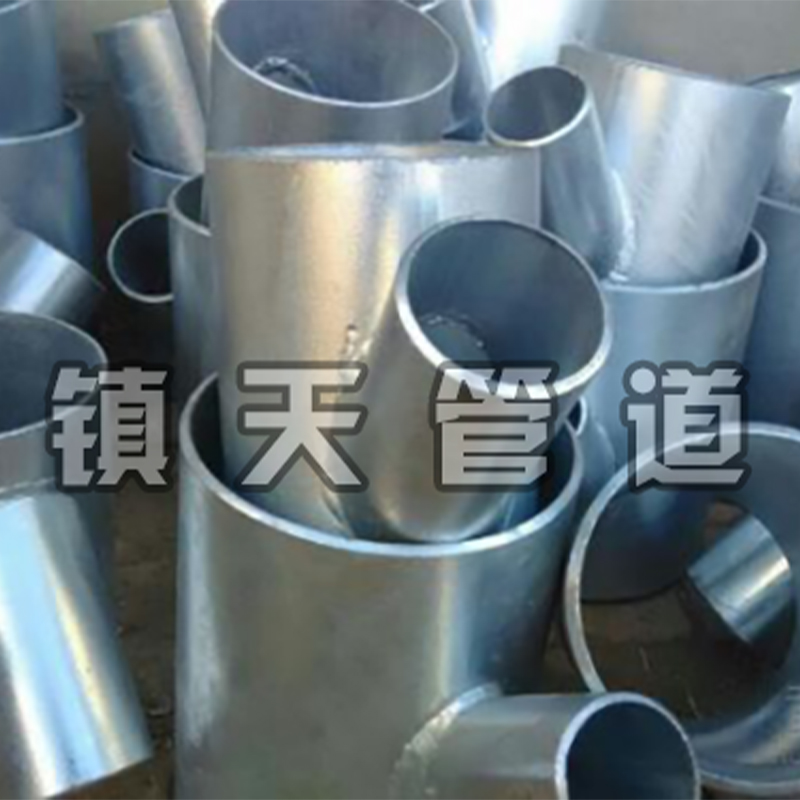

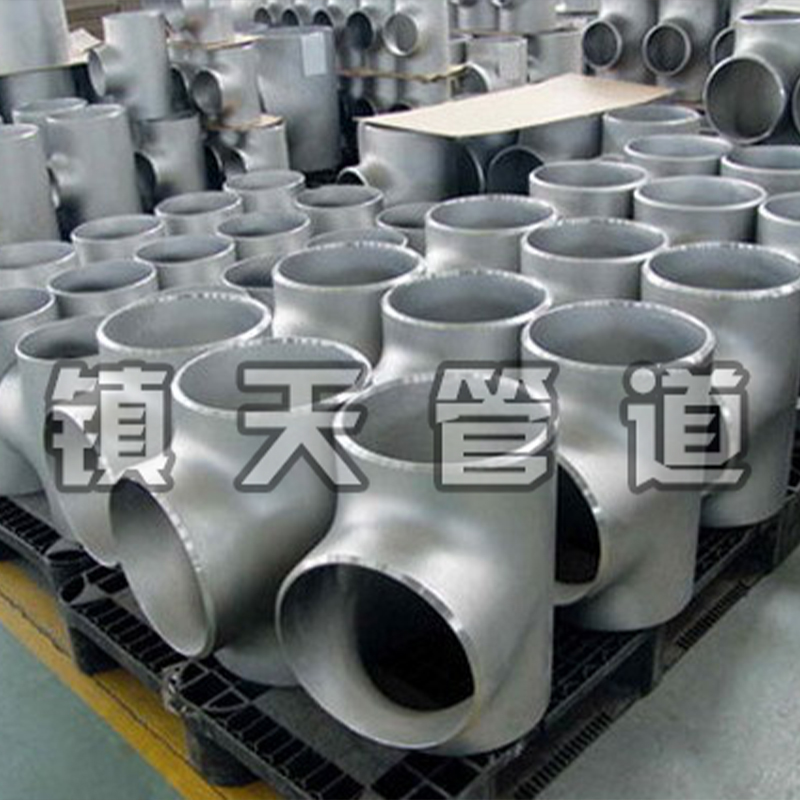

ООО Цанчжоу Чжэньтянь Трубопроводное Оборудование, как производитель, имеет богатый опыт в изготовлении полноплоскостных фланцев для различных отраслей промышленности. Мы постоянно работаем над улучшением качества продукции и внедрением новых технологий.

Наш производственный цех оснащен современным оборудованием, позволяющим изготавливать фланцы с высокой точностью и минимальным количеством дефектов. Мы используем только качественные материалы и строго контролируем все этапы производства.

Мы предлагаем широкий ассортимент полноплоскостных фланцев различных размеров и материалов, а также оказываем консультационные услуги по подбору фланцев для конкретных условий эксплуатации. Наша команда инженеров всегда готова помочь вам с решением любых проблем, связанных с фланцевыми соединениями. Мы понимаем, что надежность фланцевых соединений напрямую влияет на безопасность и эффективность работы всего оборудования.

Будущее полноплоскостных фланцев: новые технологии и материалы

В будущем полноплоскостные фланцы будут все больше адаптироваться к требованиям современных производств. Ожидается рост спроса на фланцы из композитных материалов, а также на фланцы с интегрированными датчиками для мониторинга состояния соединения. Технологии 3D-печати также могут революционизировать производство фланцев, позволяя создавать фланцы сложной формы и с нестандартными параметрами.

Мы уверены, что ООО Цанчжоу Чжэньтянь Трубопроводное Оборудование будет и дальше вносить вклад в развитие технологии полноплоскостных фланцев, предлагая своим клиентам самые современные и надежные решения.

Если вам нужны полноплоскостные фланцы высокого качества, обратитесь к нам. Мы поможем вам выбрать оптимальный вариант и обеспечим надежную поставку в кратчайшие сроки. Посетите наш сайт https://www.ztgd.ru для получения более подробной информации о нашей продукции и услугах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Основные покупатели фланцев большого диаметра из 12CrMoV

- 304 Редукторная труба из Китая

- Производители алюминиевых крестов 6063

- Производитель головки из 15GrMo

- Крестовина X56

- Гнутая труба для прямого заглубления с теплоизоляцией

- Основные страны-покупатели шпунтовых фланцев L485

- Алюминиевая фланцевая заглушка 6061

- Основные страны-покупатели шпунтовых фланцев X65

- Производитель тройника Gr.6