Производители редукторов из легированной стали

Редукторы – это основа многих промышленных процессов. И когда речь заходит о редукторах из легированной стали, возникает сразу много вопросов: какие марки стали использовать, как обеспечить надежность при высоких нагрузках, какова оптимальная геометрия зубчатых колес… В индустрии часто делают упрощения, забывая о нюансах. Например, думают, что легированная сталь – это однородная масса, и выбор ее всегда очевиден. На практике же все гораздо сложнее, и неправильный выбор материала может привести к катастрофическим последствиям.

Почему выбор стали для редукторов – это не просто 'выбрать самую прочную'

Любой инженер знает, что термин 'легированная сталь' описывает огромный спектр материалов с разными характеристиками. Просто указать 'легированная сталь' недостаточно. Нужно учитывать состав, структуру, обрабатываемость и, конечно, условия эксплуатации редуктора. Нельзя просто так взять и выбрать самую дорогую и 'прочную' сталь, ведь это может привести к нерациональному использованию ресурсов и, в конечном итоге, к снижению надежности всей системы. Мы сталкивались с ситуациями, когда заказчики выбирали сталь исходя из стоимости, а потом жаловались на быстрый износ и поломки. И это совершенно понятно – недостаточно учитывать только предел прочности.

Например, при проектировании редуктора из легированной стали для тяжелой горнодобывающей техники мы долго спорили с поставщиками о выборе марки стали. Очевидно, нужна сталь с высоким пределом износа, но и с хорошей вязкостью, чтобы избежать разрушения при ударах и вибрациях. Заметили, что некоторые предлагаемые варианты показали себя неплохо в лабораторных испытаниях, но быстро выходили из строя в реальных условиях работы. Это связано с недостаточным учетом микроструктуры стали и ее чувствительностью к определенным дефектам.

Основные критерии выбора легированной стали для редукторов

Основные критерии – это, конечно, прочность, износостойкость, коррозионная стойкость и обрабатываемость. Но есть и другие, не менее важные факторы. Например, необходимо учитывать теплопроводность стали, особенно если редуктор работает в условиях высоких температур. Важно также знать о склонности стали к остаточным напряжениям и способствовать их снятию. Все это требует тщательного анализа и экспертной оценки.

В нашем опыте особенно часто возникают проблемы с коррозией. Работа с агрессивными средами, например, в химической промышленности, требует использования специальных марок стали с повышенной стойкостью к коррозии. Использование обычной легированной стали в таких условиях чревато серьезными последствиями – выходом редуктора из строя и даже опасностью для персонала. Вот почему выбор материала всегда должен быть основан на детальном анализе условий эксплуатации.

Проблемы обработки редукторов из легированной стали

Легированная сталь, как правило, сложнее обрабатывать, чем обычная углеродистая сталь. Она требует более острого инструмента, более высоких скоростей и более тщательного контроля технологических режимов. Неправильная обработка может привести к появлению дефектов, снижающих прочность и долговечность редуктора. Мы часто сталкиваемся с ситуациями, когда заказчики пытаются сэкономить на обработке, выбирая слишком дешевый инструмент или используя неподходящие технологические режимы. В результате получаются дефекты, которые приводят к преждевременному износу зубчатых колес.

В частности, при изготовлении зубчатых колес из легированной стали необходимо учитывать влияние температуры на твердость стали. При резке горячих деталей важно использовать специальные смазочно-охлаждающие жидкости и контролировать температуру режущего инструмента. Несоблюдение этих требований может привести к снижению точности изготовления и появлению трещин в зубчатых колесах. И это – распространенная ошибка, которую мы видим снова и снова.

Технологии обработки для легированной стали

Для обработки редукторов из легированной стали используются различные технологии, такие как токарная обработка, фрезерование, сверление и шлифование. Каждая технология имеет свои особенности и требует использования соответствующего оборудования и инструмента. Важно также учитывать геометрию деталей и точность изготовления. Современные технологии, такие как электроэрозионная обработка и лазерная резка, позволяют изготавливать детали с высокой точностью и минимальным количеством дефектов.

Например, для изготовления сложных зубчатых колес с большим количеством зацеплений часто используется электроэрозионная обработка. Эта технология позволяет создавать детали с высокой точностью и сложностью, которые невозможно изготовить другими способами. Однако электроэрозионная обработка – это дорогостоящая технология, поэтому ее применяют только в тех случаях, когда это необходимо. Важно тщательно взвесить все 'за' и 'против' перед выбором технологического процесса.

Контроль качества редукторов из легированной стали: взгляд на детали

Контроль качества – это неотъемлемая часть процесса изготовления редукторов из легированной стали. Необходимо контролировать не только геометрию и размеры деталей, но и их механические свойства, такие как твердость, прочность и износостойкость. Для контроля качества используются различные методы, такие как ультразвуковой контроль, рентгенография и механические испытания. Важно также проводить визуальный осмотр деталей на наличие дефектов.

Особенно важно контролировать качество сварных швов, так как они являются слабым местом редуктора. Сварные швы должны быть прочными, герметичными и не иметь дефектов, таких как трещины и пористость. Для контроля качества сварных швов используются различные методы, такие как ультразвуковой контроль и рентгенография. Мы часто сталкиваемся с ситуациями, когда сварные швы оказываются дефектными, что приводит к выходу редуктора из строя. Поэтому важно уделять особое внимание качеству сварки.

Необходимые испытания для проверки надежности

Помимо контроля геометрических параметров и качества сварки, необходимо проводить механические испытания редуктора для проверки его надежности. Эти испытания включают в себя испытания на изгиб, сжатие, кручение и ударную нагрузку. Результаты испытаний позволяют оценить прочность и долговечность редуктора. Важно проводить испытания в условиях, максимально приближенных к реальным условиям эксплуатации.

Например, для проверки надежности редуктора из легированной стали, предназначенного для работы в условиях вибрации, необходимо проводить вибрационные испытания. Эти испытания позволяют выявить слабые места в конструкции редуктора и оценить его способность выдерживать вибрационные нагрузки. Также важно проводить испытания на коррозионную стойкость, особенно если редуктор будет использоваться в агрессивной среде. Игнорирование этих испытаний может привести к серьезным последствиям.

Ошибки, которые стоит избегать при работе с редукторами из легированной стали

Самые распространенные ошибки при работе с редукторами из легированной стали – это неправильный выбор материала, неправильная обработка деталей и недостаточное внимание к контролю качества. Важно помнить, что редукторы из легированной стали – это сложные инженерные конструкции, требующие квалифицированного подхода к проектированию, изготовлению и эксплуатации. Не стоит экономить на качестве материалов и технологий, так как это может привести к серьезным последствиям.

Еще одна распространенная ошибка – неправильная установка редуктора. Неправильная установка может привести к перегрузке редуктора и его быстрому выходу из строя. Важно соблюдать все требования к установке, указанные в технической документации. Также важно регулярно проводить техническое обслуживание редуктора, чтобы предотвратить поломки и продлить срок его службы. Мы часто рекомендуем нашим клиентам проводить регулярные осмотры и смазку редуктора, а также заменять изношенные детали.

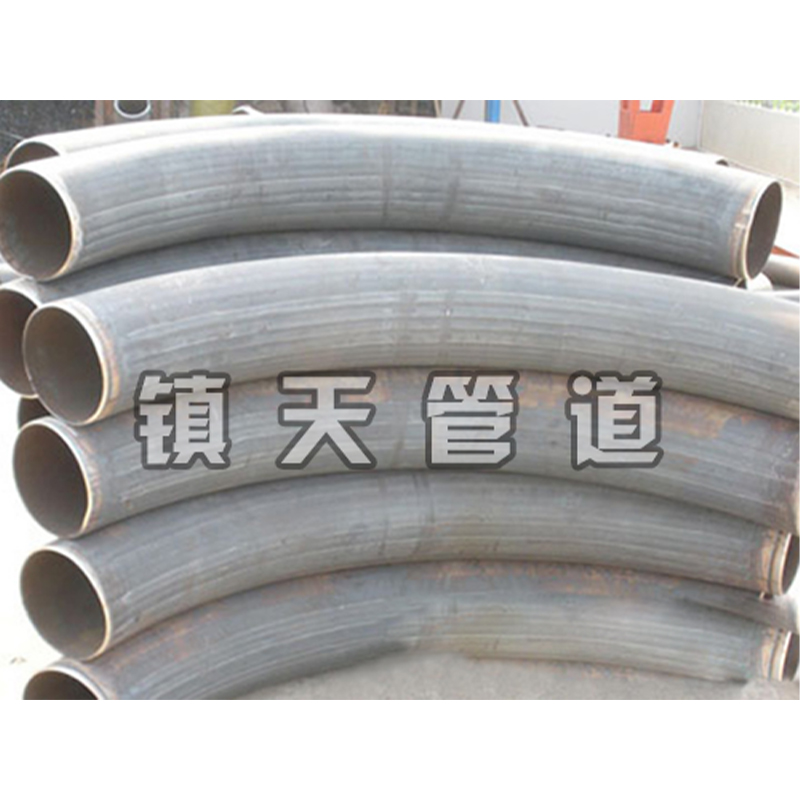

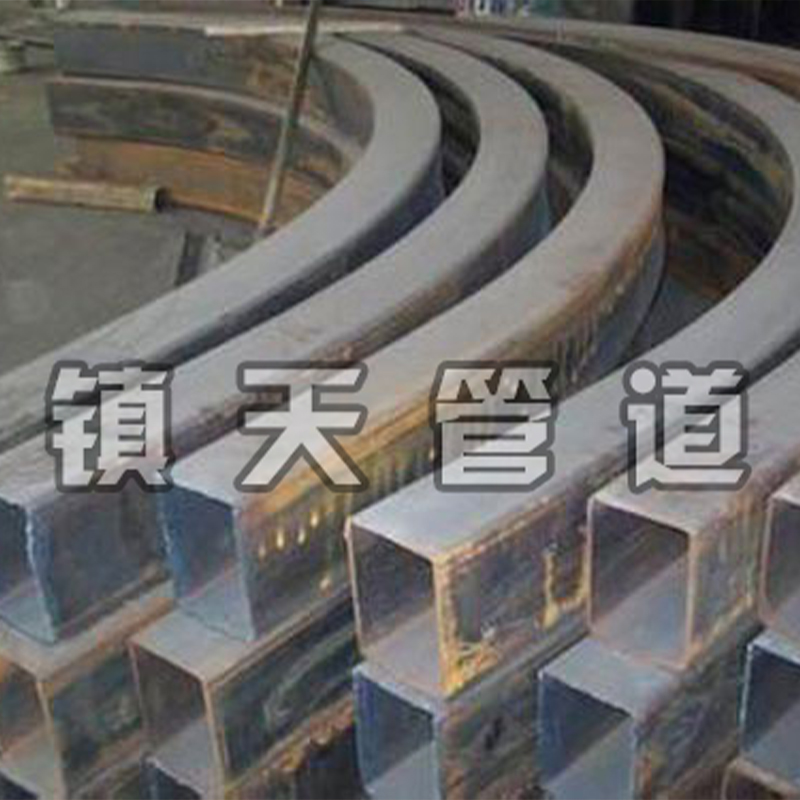

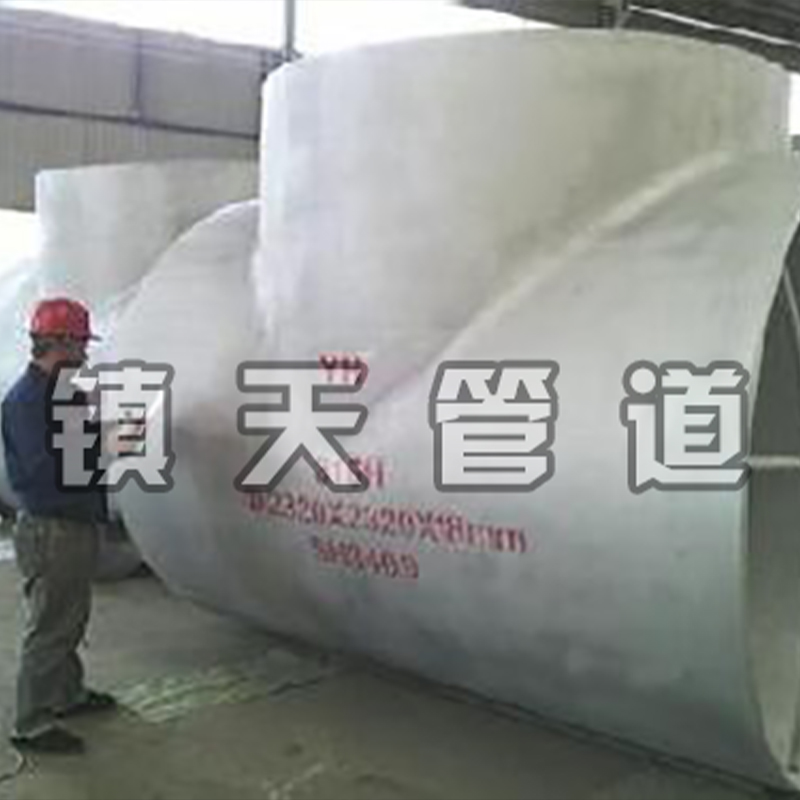

ООО Цанчжоу Чжэньтянь Трубопроводное Оборудование: опыт и решения

ООО Цанчжоу Чжэньтянь Трубопроводное Оборудование уже много лет занимается проектированием, изготовлением и поставкой редукторов из легированной стали для различных отраслей промышленности. Мы предлагаем широкий ассортимент редукторов, отвечающих самым высоким требованиям качества и надежности. Мы используем только проверенные материалы и технологии, а также осуществляем строгий контроль качества на всех этапах производства. Наш опыт и экспертиза

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Основные страны-покупатели для 15GrMo кованых редукторов

- X65 Фланцы высокого и среднего давления в основных странах-покупателях

- Основные покупатели отводов L415

- Фланец с выступающей поверхностью X65

- Фланцевая заглушка среднего и высокого давления P22

- Фланец X60 Китай

- Фланец раструбный под приварку X46

- P22 кованый тройник основные закупки страна

- Тройник L390

- Фланец с шипом L485