Производители X60 Редукционные фланцы

Что касается редукционных фланцев, особенно для соединений с оборудованием X60, то часто попадаются неточные представления о требованиях к ним. Многие считают, что задача сводится к простому соединению двух элементов, а на самом деле это целая инженерная история. Важно не только правильно подобрать фланцы по габаритам, но и учитывать множество факторов: нагрузку, температурный режим, совместимость материалов, а также влияние вибраций и давления. За годы работы с подобными задачами я убедился, что недооценка этих аспектов часто приводит к серьезным проблемам в будущем.

Почему редукционные фланцы для X60 – это не просто соединение

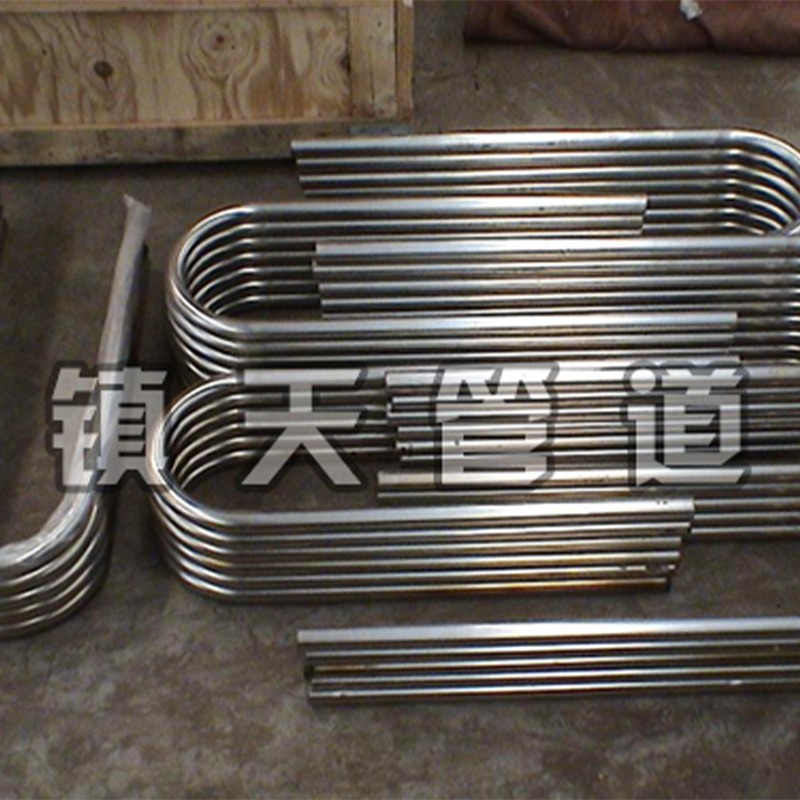

Во-первых, материал фланца должен быть совместим с материалом соединяемых труб и оборудования X60. Это критически важно для предотвращения коррозии и образования гальванических пар, которые могут существенно сократить срок службы всего соединения. Обычно это стали с высокой прочностью, часто используются сплавы на основе углеродистой стали, но при агрессивных средах приходится рассматривать нержавеющие стали или сплавы никеля. Иногда возникают ситуации, когда необходимо использовать фланцы из специальных материалов, например, с антикоррозионным покрытием или из сплавов с повышенной стойкостью к определенным химическим веществам. Подбор материала – это не просто техническая задача, это вопрос экономической целесообразности и долгосрочной надежности.

Во-вторых, геометрия фланца играет ключевую роль в обеспечении герметичности соединения. Идеально выверенные посадочные поверхности, правильный угол установки, а также использование подходящего уплотнения (паッキнги, прокладки) – все это необходимо для предотвращения утечек. На практике, часто встречается проблема неровности посадочных поверхностей, что приводит к ослаблению соединения и, как следствие, к утечкам. Это особенно критично для соединений, работающих под высоким давлением. При проектировании таких фланцев необходимо учитывать возможные деформации материала под нагрузкой и предусматривать компенсационные элементы.

В-третьих, важно учитывать требования к механической прочности фланца. Соединения с оборудованием X60 часто подвергаются значительным механическим нагрузкам, особенно в условиях вибрации и динамических нагрузок. Фланцы должны быть способны выдерживать эти нагрузки без деформации или разрушения. Это достигается путем использования материалов с высокой прочностью на растяжение и сжатие, а также путем оптимизации конструкции фланца. При проектировании таких фланцев часто применяются методы конечных элементов (FEM) для расчета напряженно-деформированного состояния и выявления слабых мест.

Практический опыт: проблемы и решения

В нашей практике часто возникали проблемы с фланцами, изготовленными из неподходящих материалов. Например, мы столкнулись с ситуацией, когда фланцы из углеродистой стали, использованные в соединении с нержавеющей сталью, быстро корродировали, что привело к утечкам и необходимости замены всего соединения. В этом случае мы предложили заменить фланцы на фланцы из нержавеющей стали с антикоррозионным покрытием, что позволило решить проблему.

Еще одна распространенная проблема – неправильный выбор уплотнения. Использование неподходящего уплотнения может привести к утечкам даже при идеально выверенных посадочных поверхностях. Например, при использовании фланцев с большой разницей температур необходимо использовать уплотнения, устойчивые к температурным воздействиям и не теряющие свои свойства при высоких и низких температурах. Мы часто применяем многослойные уплотнения с металлическим сердечником и резиновыми вставками, которые обеспечивают надежную герметизацию в широком диапазоне температур.

Особенности проектирования редукционных фланцев с учетом деформаций

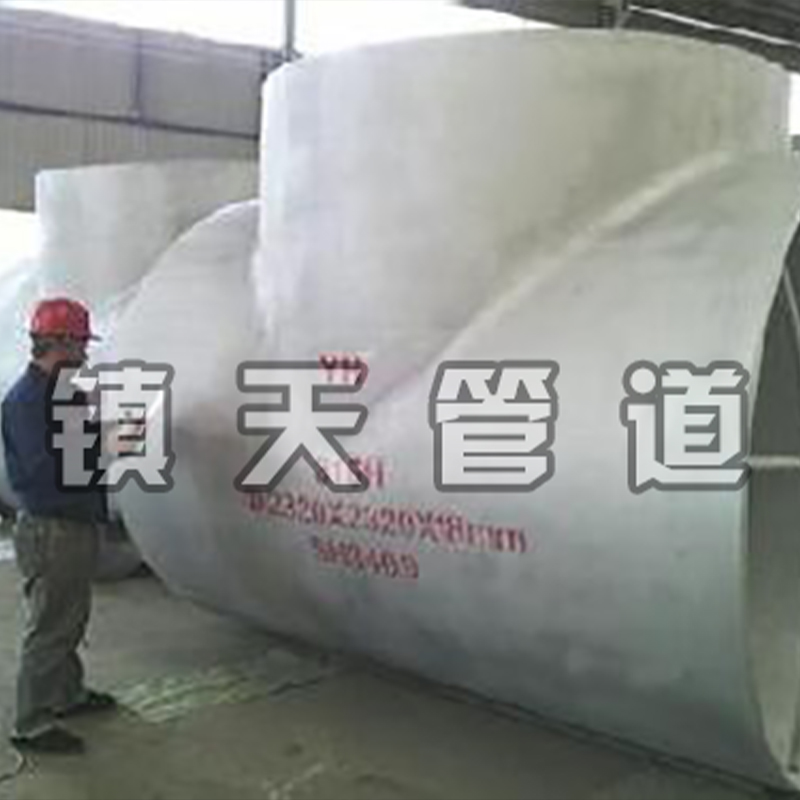

При проектировании редукционных фланцев для соединений X60, особенно если речь идет о больших диаметрах или сложных конфигурациях, необходимо учитывать деформации материала под нагрузкой. Это особенно важно, если фланцы соединяют элементы с разной жесткостью. Для предотвращения возникновения напряжения в соединениях, допускается использование специальных компенсационных элементов, таких как выступы или компенсационные пазы. Оптимизация геометрии фланца также позволяет снизить напряжения и повысить надежность соединения.

В некоторых случаях, для обеспечения надежного соединения, используют фланцы с повышенной толщиной. Это позволяет увеличить жесткость фланца и снизить вероятность возникновения деформаций. Однако, увеличение толщины фланца приводит к увеличению его веса и стоимости. Поэтому, необходимо тщательно оценивать соотношение между стоимостью и надежностью соединения при выборе толщины фланца.

Иногда мы сталкиваемся с ситуацией, когда необходимо спроектировать фланцы с нестандартными размерами или конфигурациями. В таких случаях мы используем CAD/CAM системы для проектирования и производства фланцев. Это позволяет обеспечить высокую точность изготовления и соответствие фланцев требованиям заказчика. Важным этапом проектирования является проведение анализа методом конечных элементов (FEM) для проверки прочности и жесткости фланцев.

Влияние давления и температуры на выбор фланцев

Рабочие условия – давление и температура – напрямую влияют на выбор редукционных фланцев. При высоких давлениях и температурах необходимо использовать фланцы из материалов с высокой прочностью и термостойкостью. Также, необходимо учитывать возможность деформации фланца под давлением и выбирать фланцы с достаточной жесткостью. Часто используются фланцы с повышенной толщиной и усиленной конструкцией.

В условиях агрессивных сред, необходимо использовать фланцы из материалов, устойчивых к коррозии. Это могут быть нержавеющие стали, сплавы никеля или фланцы с антикоррозионным покрытием. Важно также учитывать возможность возникновения гальванической коррозии и выбирать материалы, совместимые с соединяемыми элементами.

Нельзя забывать о влиянии вибраций на надежность соединения. В условиях вибрации необходимо использовать фланцы с повышенной жесткостью и выбирать уплотнения, устойчивые к вибрационным нагрузкам. Также, необходимо предусмотреть меры по снижению вибраций, например, использование демпфирующих материалов или виброгасящих элементов.

Заключение: надежность в деталях

Подводя итог, можно сказать, что выбор и производство редукционных фланцев для оборудования X60 – это сложная инженерная задача, требующая учета множества факторов. Необходимо учитывать материал фланца, геометрию соединения, механическую прочность, а также влияние давления, температуры и вибраций. Недооценка этих факторов может привести к серьезным проблемам в будущем. Важно выбирать проверенных поставщиков, использовать современные технологии проектирования и производства, а также проводить тщательный контроль качества. Только так можно обеспечить надежность и долговечность соединений с оборудованием X60.

ООО Цанчжоу Чжэньтянь Трубопроводное Оборудование (https://www.ztgd.ru/) предлагает широкий ассортимент редукционных фланцев различных размеров и конфигураций, изготовленных из различных материалов. Мы обладаем большим опытом работы в данной области и готовы предложить индивидуальные решения для ваших задач. Наши специалисты всегда готовы оказать консультацию и помочь с выбором оптимального решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- 1060 Алюминиевый канал торцевые фланцы из Китая

- Фланец выступ-впадина P91

- X70 Фланцы с желобками

- Дешевые IPN8710 внутренней антикоррозионной тройник

- Фланец плоский X70

- Износостойкие тройники из Китая

- Основной покупатель головки из 15GrMo

- X56 Редуктор из Китая

- Крестовина P22

- Основные страны-покупатели для фланцев с канавками L415