Производитель кованой головки

На рынке металлообработки, а конкретно в сегменте производителей кованой головки, существует немало нюансов, о которых часто умалчивают. С первого взгляда, это простая задача – из металла выковать нужную форму. Но на деле всё гораздо сложнее. Качество материала, технологический процесс, квалификация рабочих – всё это напрямую влияет на долговечность и функциональность готового изделия. В этой статье я поделюсь своими наблюдениями и опытом, накопленным за годы работы в этой сфере, постараюсь обозначить основные проблемные зоны и рассказать о подходах, которые помогают минимизировать риски.

Основные типы кованых головок и их применение

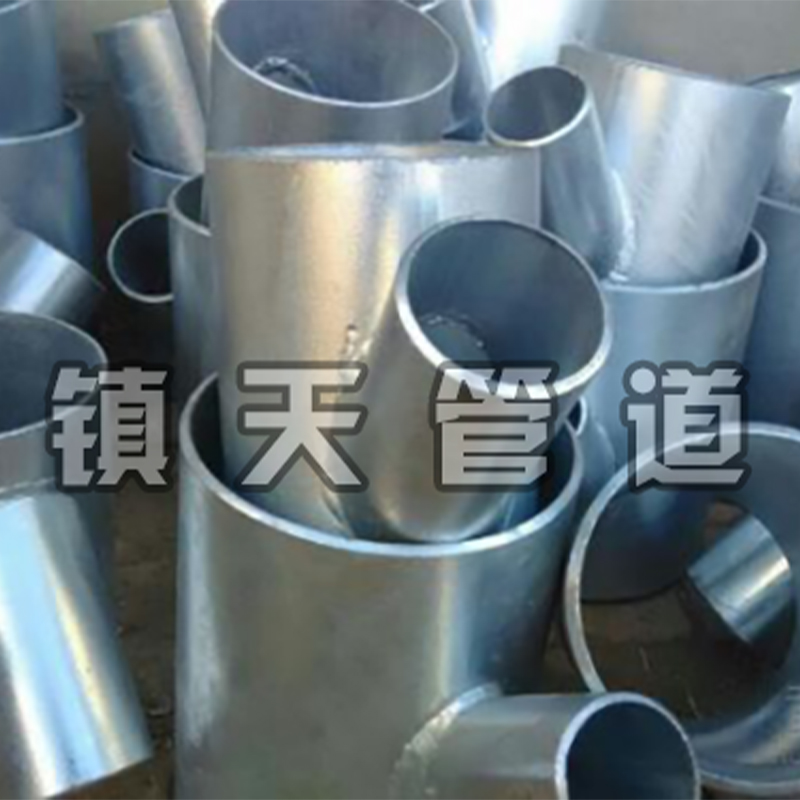

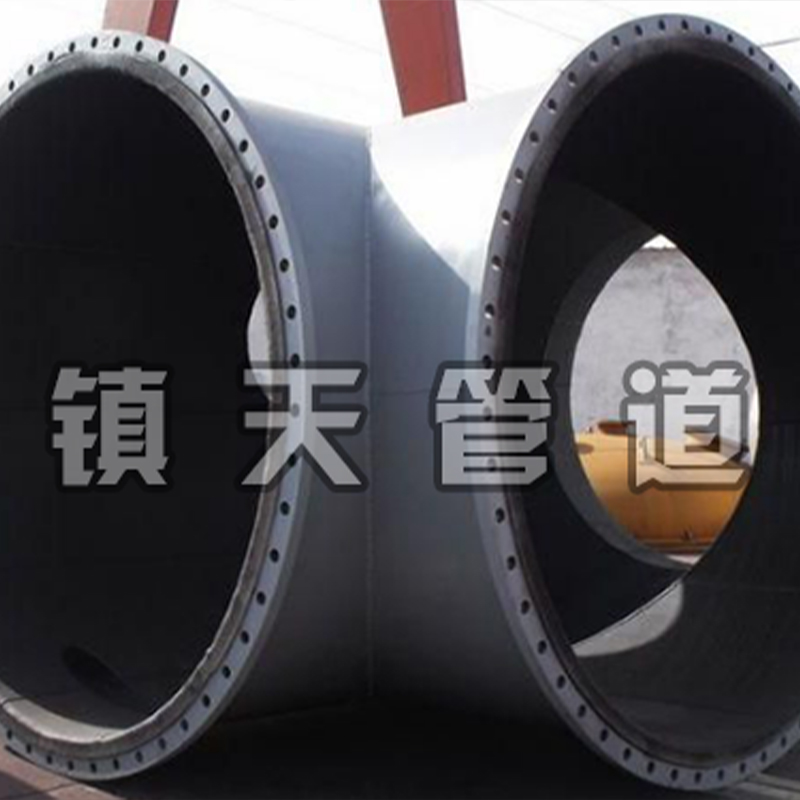

Прежде всего, важно понимать, что кованые головки бывают разными. Они могут быть предназначены для различных целей – от декоративных элементов и деталей интерьера до функциональных компонентов промышленного оборудования. Например, головки для крепления трубопроводов, головки для тяжелой техники, декоративные элементы для экстерьера. Каждый тип предъявляет свои требования к материалам, геометрии и технологиям изготовления. Не всегда очевидно, какая именно технология подходит для конкретного случая – это требует глубокого понимания свойств металла и предполагаемой нагрузки.

Часто встречаются попытки использовать недорогие сплавы для производства кованых головок. На первый взгляд, это экономически выгодно. Однако, в долгосрочной перспективе такие решения могут привести к серьезным проблемам – преждевременному износу, коррозии и даже разрушению изделия. Особенно это актуально для изделий, эксплуатируемых в агрессивных средах или подвергающихся значительным механическим нагрузкам.

Материалы – основа качества

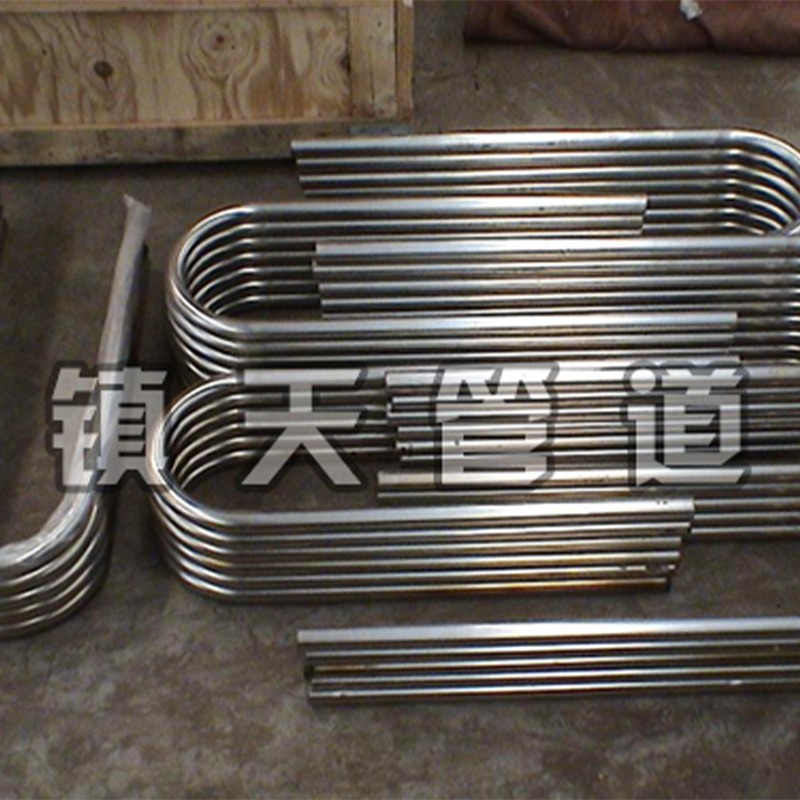

Выбор материала – это, пожалуй, самый важный этап в производстве кованых головок. Наиболее часто используются сталь (углеродистая, легированная), чугун, а также различные сплавы. Каждый материал обладает своими уникальными свойствами – прочностью, твердостью, устойчивостью к коррозии. Выбор материала должен соответствовать требованиям к нагрузкам, условиям эксплуатации и бюджету проекта. Например, для изготовления головок, используемых в химической промышленности, предпочтительнее использовать нержавеющую сталь, а для тяжелой техники – высокопрочные легированные стали.

Не стоит забывать и о качестве исходного сырья. Часто встречаются случаи, когда производитель кованой головки закупает металл у непроверенных поставщиков, что приводит к использованию материалов с непредсказуемыми свойствами. Это может негативно сказаться на качестве готовой продукции и привести к серьезным последствиям.

Технологии ковки: традиционные и современные

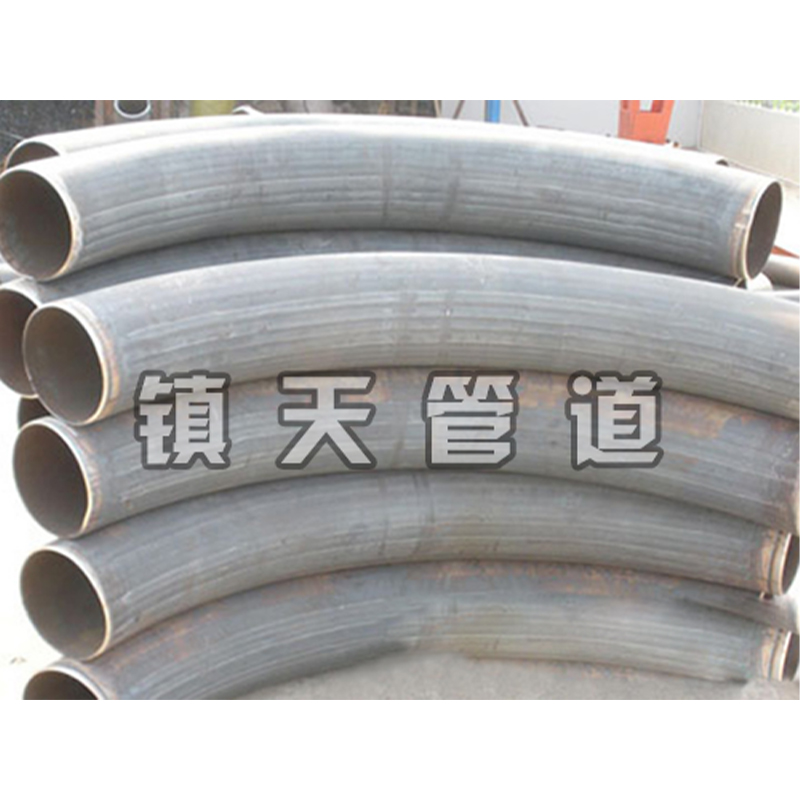

Современное производство кованых головок сочетает в себе традиционные методы ковки с использованием передовых технологий. Существуют различные способы ковки – открытая, закрытая, штамповая. Каждый способ имеет свои преимущества и недостатки и подходит для изготовления определенных типов изделий. Открытая ковка, например, позволяет создавать более сложные и детализированные формы, но требует высокой квалификации рабочих. Штамповая ковка, в свою очередь, более экономична, но ограничена в плане сложности геометрии.

В последние годы все большую популярность приобретает использование компьютерного моделирования и автоматизации в производстве кованых головок. Это позволяет оптимизировать технологический процесс, повысить точность изготовления и сократить затраты. Однако, даже при использовании современных технологий, роль квалифицированных рабочих остается крайне важной. Опытный коваль способен выявить и исправить ошибки на ранних этапах производства, что позволяет избежать серьезных проблем в дальнейшем.

Мы сталкивались с ситуацией, когда производитель кованых головок пытался оптимизировать процесс за счет снижения квалификации рабочих. Это привело к увеличению количества брака и снижению качества готовой продукции. В итоге, клиенты остались недовольны, а репутация компании пострадала.

Проблемы и решения в производстве

В процессе производства кованых головок могут возникать различные проблемы – дефекты металла, неправильная геометрия, неточности в размерах. Для их решения необходимо использовать современное оборудование, проводить регулярный контроль качества и обучать рабочих. Особое внимание следует уделять термической обработке металла – она влияет на прочность и твердость изделия.

Контроль качества: залог надежности

Строгий контроль качества на всех этапах производства – это обязательное условие для получения надежных и долговечных кованых головок. Необходимо проводить визуальный осмотр, измерительный контроль, а также различные виды испытаний (на прочность, твердость, коррозионную стойкость). В случае обнаружения дефектов, необходимо принимать меры по их устранению или отклонять дефектные изделия.

ООО Цанчжоу Чжэньтянь Трубопроводное Оборудование уделяет особое внимание контролю качества. У нас налажена система контроля на каждом этапе производства, начиная от входного контроля сырья и заканчивая контролем готовой продукции. Мы используем современное измерительное оборудование и привлекаем квалифицированных специалистов для проведения испытаний.

Перспективы развития отрасли

Отрасль производства кованых головок постоянно развивается, появляются новые технологии и материалы. Особое внимание уделяется разработке и внедрению инновационных решений, которые позволяют повысить качество, снизить затраты и сократить время производства. В будущем можно ожидать дальнейшего развития автоматизации и использования компьютерного моделирования, а также появления новых материалов с улучшенными свойствами.

Мы уверены, что производитель кованой головки, который уделяет внимание качеству, инновациям и квалификации рабочих, сможет успешно конкурировать на рынке и удовлетворять потребности клиентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Основные покупатели фланцев для стыковой сварки

- Фланец выступ-впадина Gr.6

- P91 Плоские приварные фланцы

- Фланец переходный L290

- Дешевая PTFE футерованная труба

- Основные страны-покупатели для L390 фланцев большого диаметра

- Фланец кольцевого соединения X65

- 6061 алюминиевый четырехходовой

- Основные страны-покупатели для X52 4-way

- Китай 6063 алюминиевый фланец