Производитель крышки фланца Gr.6

Крышка фланца Gr.6 – штука, кажущаяся простой, но от которой зависит надежность и безопасность целого механизма. Часто встречаю недопонимание в том, что её производство – это всего лишь простая сборка готовых деталей. В реальности, здесь кроется немало нюансов, связанных с материалами, геометрией, технологией и, конечно же, требованиями к конечному продукту. Попробую поделиться некоторыми мыслями и опытом, накопленным за годы работы в этой сфере. Изначально, при встрече с запросом, в голове сразу возникает картинка чего-то стандартного, шаблонного. Но чем глубже погружаешься, тем больше понимаешь, что 'стандарт' – это лишь отправная точка, а реальное производство часто далека от идеала и требует постоянной адаптации.

Общие Замечания о Производстве Крышек Фланца Gr.6

Первое, что бросается в глаза – разнообразие материалов. Чугун, сталь, нержавеющая сталь… Каждый из них имеет свои особенности в плане прочности, коррозионной стойкости и стоимости. Выбор материала напрямую зависит от условий эксплуатации фланца: температура, агрессивность среды, механические нагрузки. Иногда, конечно, стремятся сэкономить, используя менее дорогие материалы, но это почти всегда приводит к проблемам в будущем. Например, мы однажды работали с фланцем из чугуна, который не выдержал даже умеренных вибраций. Разрушение произошло через несколько месяцев эксплуатации, что вызвало серьезные убытки для клиента. Важно помнить, что это не просто деталь, это часть системы, и от ее надежности зависит работа всего механизма.

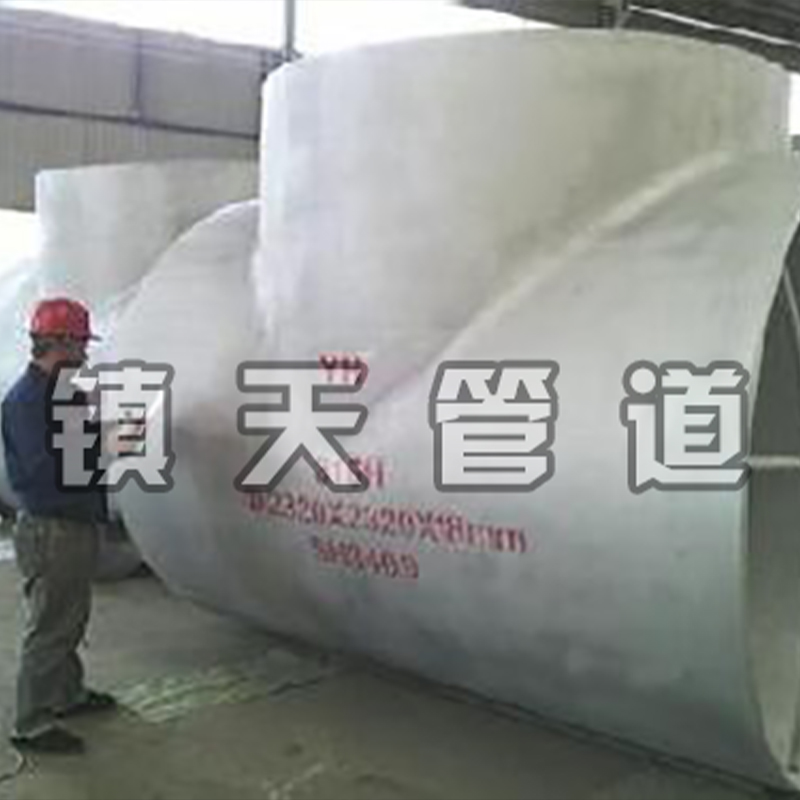

Геометрия крышки фланца Gr.6, хоть и кажется простой, требует высокой точности. Неправильно выполненные размеры могут привести к неплотному прилеганию к фланцу, что, в свою очередь, может вызвать утечки. Мы постоянно сталкиваемся с этой проблемой – заказчики часто не учитывают допустимые отклонения в размерах при проектировании своих систем, а потом удивляются, почему крышка фланца не подходит. Кроме того, необходимо учитывать припуск на термоусадку и температурные расширения, особенно при работе с фланцами большого диаметра.

Технологии Производства: От Литья до Металлообработки

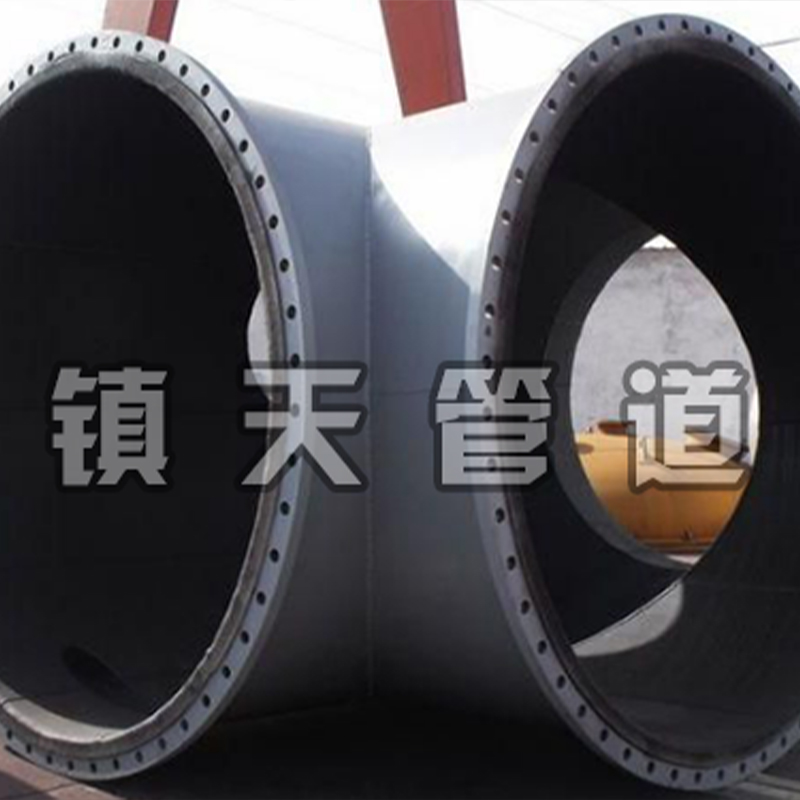

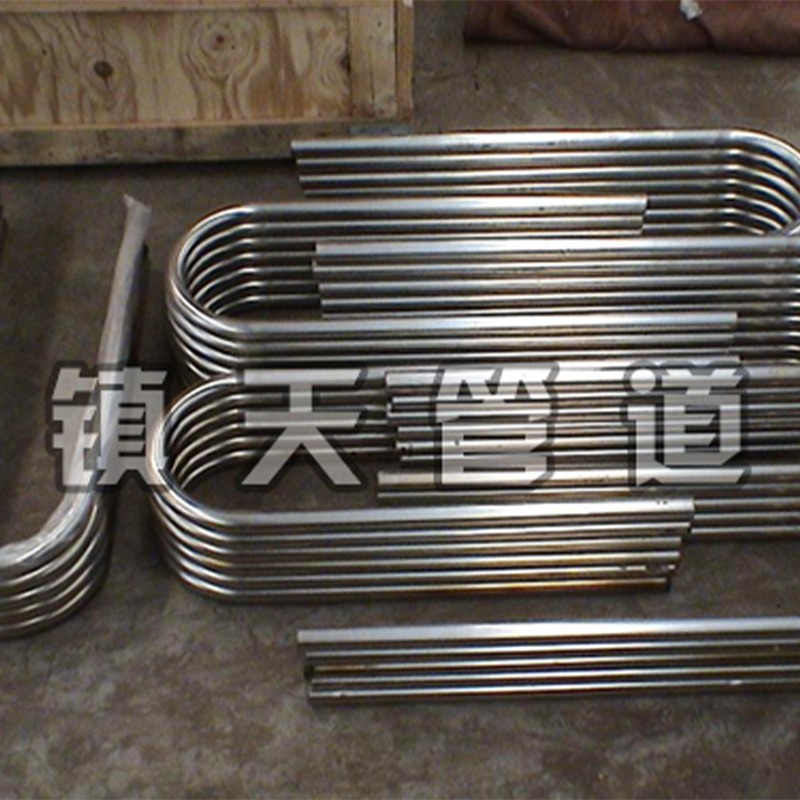

Существует несколько основных способов производства крышек фланца Gr.6: литье, штамповка и обработка заготовок. Литье – самый распространенный способ, особенно при производстве крупных партий деталей. Однако, литые детали могут иметь дефекты, такие как поры, трещины и неровности поверхности. Поэтому, после литья, необходимо проводить механическую обработку – токарную, фрезерную, шлифовальную. Мы используем современные станки с ЧПУ для обработки фланцев, что позволяет добиться высокой точности и качества поверхности.

Штамповка – это более быстрый способ производства, но он подходит только для простых геометрических форм и больших партий деталей. После штамповки, также может потребоваться дополнительная обработка – например, резка по краям или нанесение покрытия. Выбор технологии зависит от многих факторов – от объема производства до требуемой точности и качества детали. В случае сложных конструкций, приходится комбинировать несколько технологий, например, литье для получения основной формы и последующую обработку для придания нужных размеров и точности.

Проблемы и Решения: Реальные Ситуации

Одна из самых распространенных проблем – это коррозия. Особенно актуально для фланцев, эксплуатируемых в агрессивных средах. Для защиты от коррозии используют различные покрытия – цинкование, оцинковка, покраска, хромирование. Выбор покрытия зависит от условий эксплуатации и требований к сроку службы детали. Например, для фланцев, используемых в морской сфере, обычно используют специальные антикоррозийные покрытия, устойчивые к воздействию соленой воды. Мы недавно работали с проектом, где фланцы, изготовленные без покрытия, быстро пришли в коррозию, что потребовало их замены уже через несколько месяцев эксплуатации. Это подчеркивает важность правильного выбора покрытия и соблюдения технологии нанесения.

Еще одна проблема – это неправильная установка фланца. Если фланец установлен неправильно, это может привести к утечкам и повреждению оборудования. Поэтому, необходимо соблюдать технологию монтажа и использовать рекомендованные уплотнительные материалы. Неправильный момент затяжки может привести к деформации фланца и возникновению трещин. Мы всегда даем нашим клиентам рекомендации по правильной установке фланцев и предлагаем подходящие уплотнительные материалы. Постоянный контроль качества на всех этапах производства помогает избежать этих проблем.

Детализация: Влияние Поверхностной Обработки

На вопрос о влиянии поверхностной обработки стоит остановиться подробнее. Тип обработки – шлифовка, полировка, пескоструйная подготовка – существенно влияет не только на внешний вид детали, но и на ее свойства. Шлифовка, например, позволяет добиться высокой точности размеров и гладкости поверхности, что важно для обеспечения герметичности соединения. Пескоструйная обработка необходима для подготовки поверхности к покраске или нанесению других покрытий, обеспечивая лучшее их сцепление с металлом. Мы внимательно следим за качеством поверхностной обработки и используем только проверенные технологии и материалы. Даже небольшие дефекты поверхности могут негативно сказаться на надежности и долговечности фланца.

Заключение

Производство крышки фланца Gr.6 – это сложный и ответственный процесс, требующий знаний, опыта и строгого соблюдения технологий. Не стоит недооценивать важность выбора материала, геометрии, технологии обработки и покрытия. При правильном подходе, можно изготовить надежный и долговечный фланец, который будет служить долгие годы. И, конечно, постоянный контроль качества на всех этапах производства – это залог успеха.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Основные покупатели фланцев с углублениями из 12CrMoV

- X42 фланцевая глухая пластина из Китая

- P22 Выпуклые фланцы из Китая

- Основные страны-покупатели для тройника L415

- Производители отводов Gr.3

- Антикоррозийная труба в Китае

- Китай P91 Утопленные и выпуклые торцевые фланцы

- L415 фланцы приварки из Китая

- Основная страна-покупатель отводов с футеровкой из ПТФЭ

- Китай 316L редукционный крест