Производитель резьбовых фланцев Gr.6

Резьбовые фланцы Gr.6... Звучит технически, но часто это просто набор стандартов, а на деле – целая куча нюансов. Встречаю разные подходы к их изготовлению, и часто вижу, что производители недооценивают важность точного соблюдения допусков и материалов. Это, конечно, упрощение, но я думаю, оно позволяет понять суть. Попытаюсь поделиться своим опытом, основанным на работе с различными заказчиками и разными типами соединений. Не буду вдаваться в научные трактаты, скорее – о том, что действительно работает (а что нет).

Обзор: Что нужно знать о фланцах Gr.6

Резьбовые фланцы Gr.6 – это не просто детали, это ключевые элементы в трубопроводных системах, ответственные за герметичность и надежность соединений. Их применение распространено в нефтегазовой промышленности, химической промышленности, а также в системах отопления и водоснабжения. Важно понимать, что 'Gr.6' – это, скорее, обозначение группы стандартов, определяющих размеры, резьбу и другие характеристики. Не существует единого 'Gr.6', и производители могут интерпретировать его по-разному. Поэтому, очень важно четко понимать требования заказчика и соответствовать им.

Проблемы часто возникают с материалами. Заказчики часто пытаются сэкономить, заказывая фланцы из дешевого чугуна, что, конечно, приводит к коррозии и утечкам. Хотя чугун может быть достаточным для определенных условий, для агрессивных сред и высоких температур лучше выбирать более дорогие, но надежные сплавы – нержавеющую сталь или специальные сплавы. Ну и, конечно, нельзя забывать о точности изготовления. Неправильные размеры, заусенцы, дефекты резьбы – все это приводит к повышенному риску утечек и сокращает срок службы соединения.

Основные параметры и спецификации

Рассмотрим более подробно, что входит в понятие Gr.6. В первую очередь, это размеры: диаметр, толщина, размер резьбы. Размер резьбы, как правило, указывается в миллиметрах и имеет стандартную метрическую резьбу (М). Однако, необходимо учитывать тип резьбы: резбовая, шпоночная, с уплотнительной прокладкой и т.д. Затем, это материал фланца. Обычно это углеродистая сталь, нержавеющая сталь (различные марки, например, 201, 304, 316), чугун. В зависимости от применения, могут использоваться специальные сплавы, устойчивые к коррозии, высоким температурам и давлению.

Еще один важный параметр – класс герметичности соединения. Он определяется типом уплотнительной прокладки и может варьироваться в зависимости от требований заказчика. Часто используют прокладки из резины (например, EPDM, NBR), из арамидных материалов (например, PTFE) или из других специальных материалов. Выбор прокладки зависит от агрессивности среды и температуры.

Материалы изготовления: от чугуна до специальных сплавов

Как я уже упоминал, выбор материала – критически важный момент. Чугун – самый дешевый вариант, но он подвержен коррозии, особенно в агрессивных средах. Нержавеющая сталь – более дорогой, но и более надежный материал. Существует множество марок нержавеющей стали, и выбор конкретной марки зависит от конкретных условий эксплуатации. Например, для работы с кислыми средами лучше использовать нержавеющую сталь с высоким содержанием хрома и молибдена. Для высоких температур – специальные высокотемпературные сплавы.

Я когда-то работал с проектом, где нужно было изготавливать фланцы для нефтеперерабатывающего завода. Изначально заказчик хотел использовать чугун, но после консультаций с инженерами и проведения испытаний, мы решили использовать нержавеющую сталь 316. Это стоило дороже, но в итоге сэкономило кучу денег на ремонте и простое. Коррозия чугуна быстро разрушалась, а нержавейка выдержала все нагрузки.

Особенности производства: точные допуски и контроль качества

Производство резьбовых фланцев Gr.6 требует высокого уровня точности. Размеры должны соответствовать указанным в спецификации допуском, резьба должна быть ровной и без заусенцев, поверхность должна быть гладкой. Важно использовать современное оборудование и технологии, такие как токарные станки с ЧПУ, фрезерные станки с ЧПУ, резьбонарезные станки с ЧПУ. Также необходимо проводить контроль качества на всех этапах производства – от входного контроля материалов до финального контроля готовой продукции.

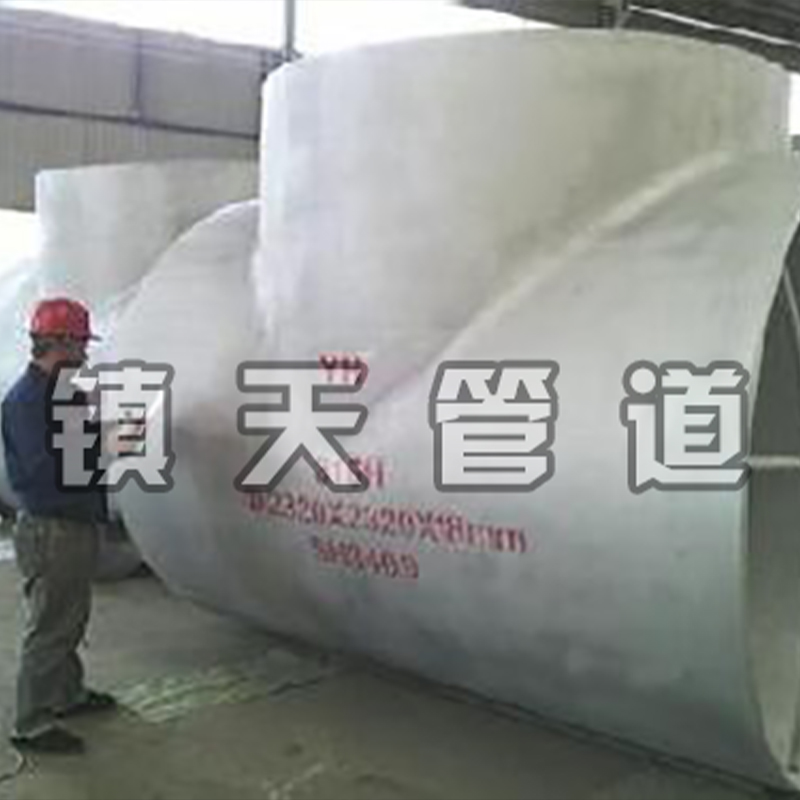

Мы в ООО Цанчжоу Чжэньтянь Трубопроводное Оборудование строго следим за качеством нашей продукции. У нас есть собственный контроль качества, который включает в себя измерение размеров, проверку резьбы, визуальный осмотр на наличие дефектов. Мы также проводим испытания на герметичность, чтобы убедиться, что наши фланцы соответствуют требованиям заказчика.

Распространенные проблемы и ошибки при изготовлении

На практике часто сталкиваюсь с проблемами, связанными с неправильным подбором материалов, недостаточной точностью изготовления и плохим контролем качества. Например, часто встречаются фланцы с неправильной резьбой, с заусенцами на краях, с дефектами поверхности. Все это приводит к утечкам и сокращает срок службы соединения.

Особенно важно обращать внимание на контроль качества резьбы. Неправильно нарезанная резьба может привести к повреждению резьбы на соединяемых деталях и, как следствие, к утечкам. Также важно проверять наличие заусенцев на краях фланца, так как они могут повредить уплотнительную прокладку и привести к утечкам. И, конечно, нельзя забывать о визуальном осмотре на наличие дефектов.

Известные ошибки и пути их устранения

Одна из самых распространенных ошибок – использование неподходящих материалов. Например, для работы с агрессивными средами часто используют чугун, что приводит к его быстрому разрушению. Решение – использование нержавеющей стали или специальных сплавов. Второй распространенной ошибкой является недостаточная точность изготовления. Для этого необходимо использовать современное оборудование и технологии, а также проводить контроль качества на всех этапах производства.

Третья ошибка – неправильный выбор уплотнительной прокладки. Неправильно выбранная прокладка может привести к утечкам, даже если фланцы изготовлены с высокой точностью. Решение – консультация со специалистами и выбор прокладки, соответствующей агрессивности среды и температуре. Еще одна проблема – отсутствие необходимой документации и спецификаций. Важно иметь четкое представление о требованиях заказчика и следовать им при производстве фланцев.

Примеры из практики: Успехи и неудачи

Я помню один случай, когда мы изготовили фланцы для системы охлаждения реактора. Заказчик требовал фланцы из чугуна, но мы убедили его использовать нержавеющую сталь 316. В итоге, фланцы прослужили более 10 лет без единой утечки. Это был очень успешный проект.

Была и неудачная попытка использовать дешевый материал для изготовления фланцев. В результате, фланцы быстро корродировали и сломались. Заказчик был очень недоволен, и мы потеряли его как клиента. Этот случай научил нас важности использования качественных материалов.

Реальные кейсы: Что работает, а что нет

В общем, рекомендации такие: не экономить на материалах и качестве изготовления. Тщательно следить за допуском и геометрией фланцев. И, конечно, всегда консультироваться со специалистами, если у вас есть какие-либо сомнения. Особенно важно правильно подобрать уплотнительную прокладку. Не стесняйтесь обращаться за помощью к опытным производителям. В конечном счете, надежность соединения зависит от совокупности факторов, и важно учитывать все аспекты.

Заключение: надежность и долговечность в каждой детали

Резьбовые фланцы Gr.6 – это неотъемлемая часть многих промышленных систем. Их надежность и долгове

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Алюминиевый фланец плоский приварной 5052

- Основные страны-покупатели для 3003 алюминиевых фланцев-редукторов

- Фланец переходный X60

- Фланец с впадиной L450

- Основные страны-покупатели фланцев большого диаметра P91

- L320 фланцы с ямочной поверхностью из Китая

- Производители отводов для труб из нержавеющей стали

- Производители кованых отводов P22

- Производители 6063 алюминиевых фланцев плоской сварки

- Основные страны-покупатели для L290 алюминиевых фланцев