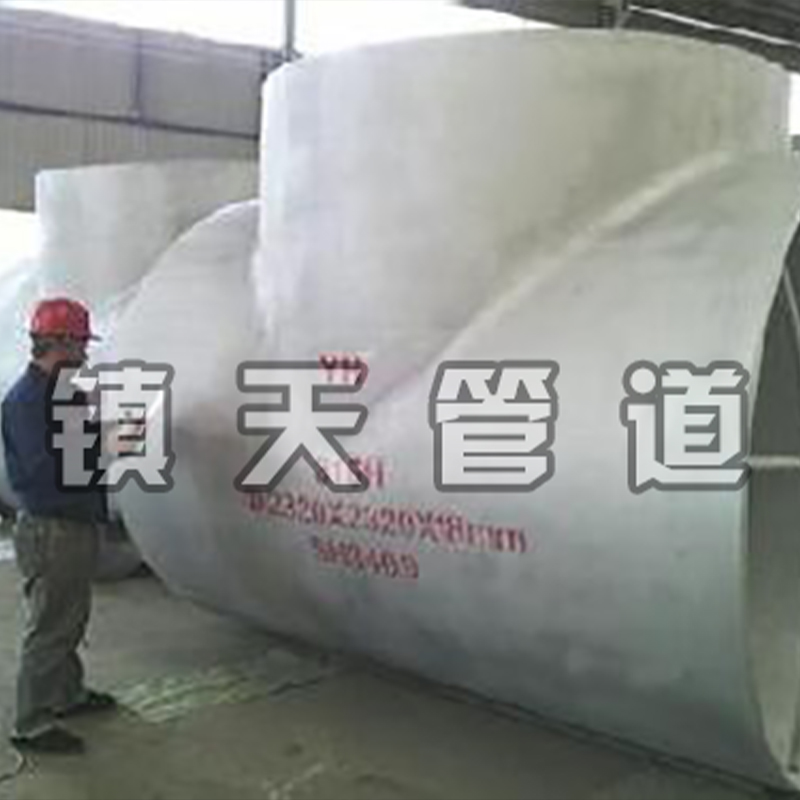

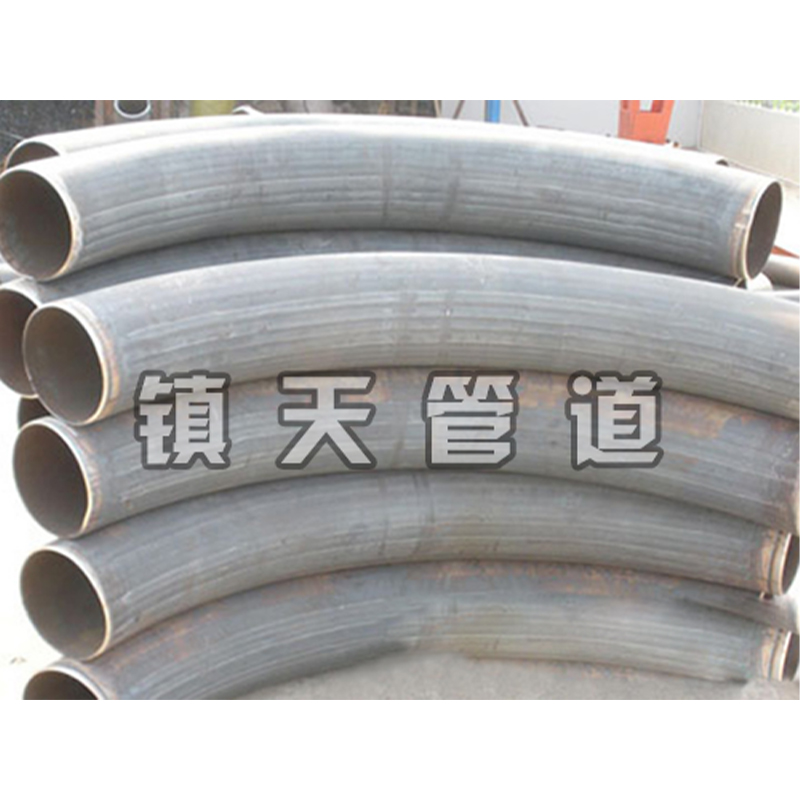

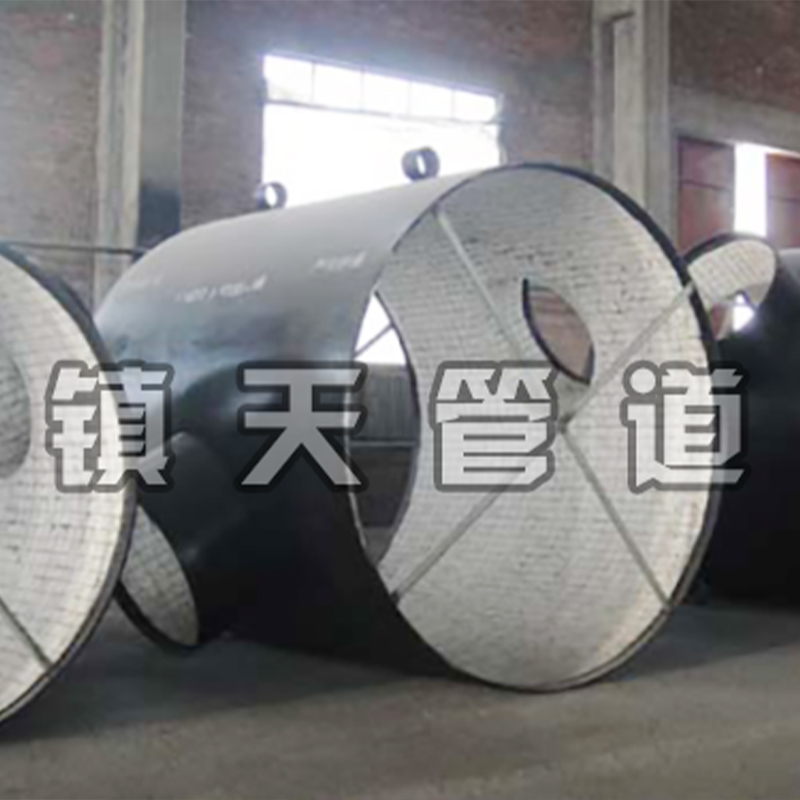

Производитель сборных изоляционных головок

Что многие считают простой задачей – это, на самом деле, целый комплекс инженерных и логистических проблем. Часто заказчики обращаются с запросами на производство сборных изоляционных головок, не осознавая всей глубины вопроса. Им кажется, что это просто соединение нескольких элементов. Но реальность такова: требуется точный расчет, качественные материалы, надежный брак и, конечно же, опытный производитель. В этой статье я постараюсь поделиться своим опытом, рассказать о типичных ошибках и поделиться некоторыми стратегиями, которые помогли нам, ООО Цанчжоу Чжэньтянь Трубопроводное Оборудование, успешно решать подобные задачи.

Введение: от простого запроса к сложной задаче

По сути, сборные изоляционные головки – это компоненты, используемые для теплоизоляции трубопроводов, особенно в условиях низких температур. Они собираются из нескольких деталей: корпуса, изоляционного материала, уплотнителя и фиксирующих элементов. На первый взгляд – ничего сложного. Но сразу возникает ряд вопросов: какой материал использовать для изоляции? Какие требования к механической прочности корпуса? Как обеспечить герметичность соединения? Эти вопросы критически важны для обеспечения долговечности и надежности всей системы.

Приходят клиенты с разными требованиями – от простых вариантов для бытовых нужд до сложных конструкций для промышленных объектов. И каждый случай требует индивидуального подхода. Иногда приходится переделывать целые партии из-за неправильного понимания требований к конечному продукту. Например, один раз нам заказали головки для использования на нефтяной платформе. Требования к термостойкости и химической стойкости были очень высокими. Неправильный выбор изоляционного материала привел к быстрому разрушению конструкции. Это был болезненный, но ценный урок.

Выбор материалов: критически важный этап

Выбор материалов – это, пожалуй, самый важный этап при производстве сборных изоляционных головок. Здесь нет места компромиссам. Важно учитывать не только теплоизоляционные свойства материала, но и его механическую прочность, долговечность, стойкость к воздействию химических веществ и температурных колебаний. Мы часто работаем с минеральной ватой, пенополиуретаном, экструдированным пенополистиролом, но в зависимости от конкретного применения могут использоваться и другие материалы, например, специальные полимеры или композитные материалы.

Особое внимание стоит уделить уплотнителям. Некачественный уплотнитель – это прямой путь к утечкам и снижению эффективности изоляции. Мы используем различные типы уплотнителей – резиновые, силиконовые, термопластичные – в зависимости от требований к герметичности и температурному режиму эксплуатации. Недавно столкнулись с проблемой при производстве головок для использования в агрессивных средах. Обычные резиновые уплотнители быстро разрушались. Пришлось экспериментировать с использованием фторполимеров – это оказалось эффективным, но значительно увеличило стоимость продукта.

Технологии нанесения изоляционных материалов

Нанесение изоляционного материала – это отдельная задача, требующая определенного оборудования и квалификации. Мы используем как традиционные методы (например, обмазка), так и современные технологии (например, напыление). Напыление позволяет получить более равномерный и плотный слой изоляции, что повышает эффективность теплоизоляции. Однако, это требует значительных инвестиций в оборудование и обученного персонала. При работе с пенополиуретаном, например, важно тщательно контролировать соотношение компонентов и температуру процесса, чтобы избежать образования дефектов.

Еще один важный аспект – это контроль толщины слоя изоляции. Недостаточная толщина не обеспечит требуемой теплоизоляции, а избыточная – увеличит стоимость продукта без существенного улучшения характеристик. Мы используем различные методы контроля толщины – ручные измерения, ультразвуковой контроль, визуальный осмотр.

Технологический процесс производства: от чертежа до готового изделия

Технологический процесс производства сборных изоляционных головок включает в себя несколько этапов: подготовку деталей, сборку, нанесение изоляции, фиксацию, контроль качества и упаковку. Каждый этап требует четкого контроля и соблюдения технологических норм. Например, при сборке корпуса важно обеспечить плотное прилегание всех деталей, чтобы избежать образования щелей. При нанесении изоляции необходимо равномерно распределить материал по всей поверхности. А при фиксации нужно использовать надежные крепежные элементы, которые не повредят изоляционный слой.

Мы автоматизировали многие этапы производственного процесса, что позволило нам повысить производительность и снизить затраты. Используем станки с числовым программным управлением (ЧПУ) для точной обработки деталей. Применяем роботизированные системы для сборки и нанесения изоляции. Однако, некоторые этапы все еще требуют ручного труда, например, контроль качества и упаковка. Это связано с необходимостью проверки готовых изделий на соответствие требованиям заказчика.

Бывает, что в процессе производства возникают проблемы с геометрией деталей. Например, из-за неточностей обработки могут возникать небольшие отклонения в размерах. В таких случаях приходится применять методы подгонки и доработки. Это увеличивает время производства и стоимость продукта. Поэтому важно использовать качественное оборудование и регулярно проводить техническое обслуживание.

Контроль качества: гарантия надежности

Контроль качества – это неотъемлемая часть производства сборных изоляционных головок. Он включает в себя контроль качества входящих материалов, контроль качества на всех этапах производственного процесса и контроль качества готовых изделий. Мы используем различные методы контроля качества – визуальный осмотр, измерение размеров, испытания на прочность, термостойкость и герметичность. Например, мы проводим испытания на герметичность с использованием вакуумного оборудования. Это позволяет выявить даже самые незначительные утечки.

Особое внимание уделяем контролю качества сварных швов. Некачественные сварные швы могут привести к разрушению конструкции. Мы используем ультразвуковой контроль и рентгеновский контроль для проверки качества сварных швов. Также проводим испытания на прочность швов путем приложения нагрузки.

После завершения всех испытаний готовые изделия маркируются и упаковываются. Мы стремимся предоставлять нашим клиентам продукцию высочайшего качества, соответствующую самым строгим требованиям.

ООО Цанчжоу Чжэньтянь Трубопроводное Оборудование: опыт и решения

ООО Цанчжоу Чжэньтянь Трубопроводное Оборудование обладает многолетним опытом производства сборных изоляционных головок для различных отраслей промышленности. Мы предлагаем широкий ассортимент продукции, отвечающей самым высоким требованиям качества и надежности. Наши решения позволяют нашим клиентам эффективно решать задачи теплоизоляции трубопроводов в самых сложных условиях. Мы не просто производим продукцию, мы предлагаем комплексные решения, включающие в себя проектирование, поставку и монтаж.

Наши клиенты ценят нас за индивидуальный подход, гибкость и оперативность. Мы всегда готовы идти навстречу нашим клиентам и предлагать оптимальные решения, соответствующие их потребностям. Мы постоянно совершенствуем наши технологии и расширяем ассортимент продукции, чтобы оставаться на передовой производства сборных изоляционных головок. Хотите узнать больше? Посетите наш сайт:

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- X42 Фланец приварной из Китая

- Резиновая футеровка четырехсторонняя из Китая

- Алюминиевый фланец с выступающей поверхностью 1060

- Производители отводов для труб 310S

- Фланец резьбовой L450

- Ведущие покупатели резьбовых фланцев X52

- Резиновые футерованные редукторы из Китая

- Основные страны-покупатели фланцев со шпунтом и канавкой Gr.8

- Крестовина 316L

- Фланец свободный 15GrMo