Производитель фланцевых заглушек Gr.6

Производитель фланцевых заглушек Gr.6 – это, на первый взгляд, достаточно узкая ниша. Но работа в этой сфере показывает, насколько важны нюансы, которые часто упускаются из виду. Заказы на наши фланцевые заглушки поступают от компаний самых разных отраслей – от нефтегазовой до машиностроения, а также от производителей химической продукции. И хотя кажутся они простыми деталями, от их качества напрямую зависит безопасность и надежность всего оборудования. Многие клиенты, приходя к нам, ищут просто 'заглушку под фланцевое соединение', а мы стараемся понять, *для чего* эта заглушка нужна, какие нагрузки она будет испытывать, в каких агрессивных средах будет работать. И это уже важный шаг к правильному выбору и, как следствие, к долговечности.

Обзор: Заглушки Gr.6 – не просто уплотнитель

На рынке представлено множество вариантов фланцевых заглушек, но именно серия Gr.6, как правило, является стандартом для многих промышленных применений. Важно понимать, что Gr.6 – это не просто обозначение типа соединения, это целая система требований к материалам, геометрии и качеству обработки. Часто бывает, что клиенты выбирают заглушку, основываясь только на цене, забывая о долгосрочных затратах на обслуживание и потенциальных рисках, связанных с использованием некачественного изделия. Иногда, самый дешевый вариант оказывается самым дорогим в перспективе, из-за необходимости срочного ремонта или замены.

Основные отличия и преимущества фланцевых заглушек Gr.6

Gr.6 характеризуется высокой прочностью и надежностью соединения. Стандартные размеры и широкий выбор материалов делают ее применимой в различных условиях эксплуатации. Главное преимущество – это возможность обеспечения герметичности соединения даже при высоких давлениях и температурах. Регулярное тестирование и контроль качества на всех этапах производства гарантируют соответствие заявленным характеристикам.

Материалы изготовления: сталь, нержавеющая сталь, и не только

Выбор материала фланцевых заглушек – это ключевой момент. Наиболее часто используются углеродистая сталь и нержавеющая сталь, но бывают и специализированные сплавы для работы в агрессивных средах – например, для химической промышленности. Особое внимание уделяется химической стойкости материала, чтобы избежать коррозии и продлить срок службы заглушки. Мы часто сталкиваемся с ситуациями, когда заглушка, сделанная из 'обычной' нержавейки, быстро приходит в негодность в контакте с определенными химическими веществами. Поэтому, при выборе материала, необходимо учитывать не только его стоимость, но и условия эксплуатации.

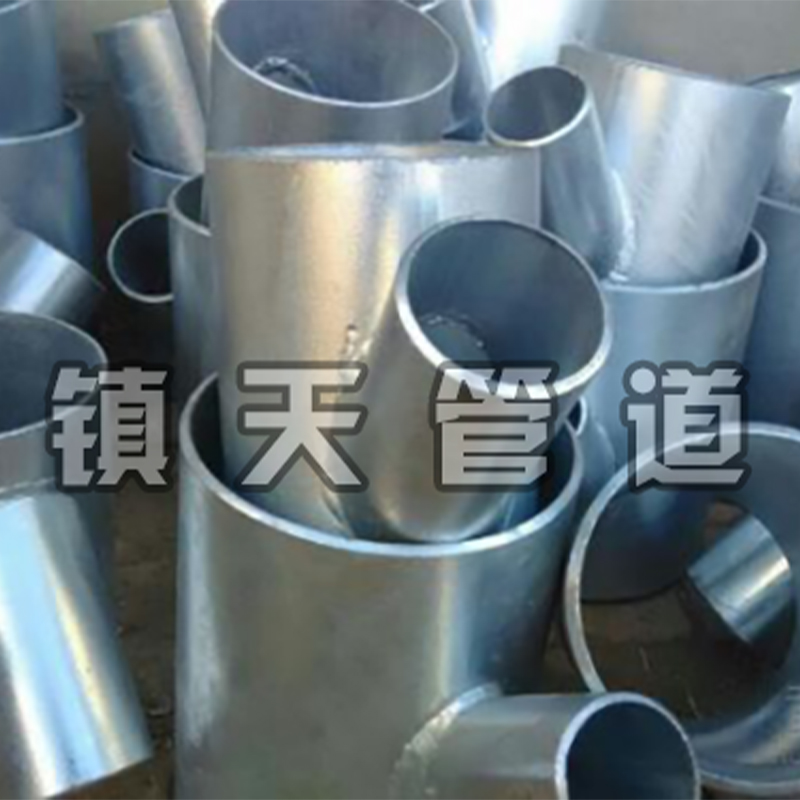

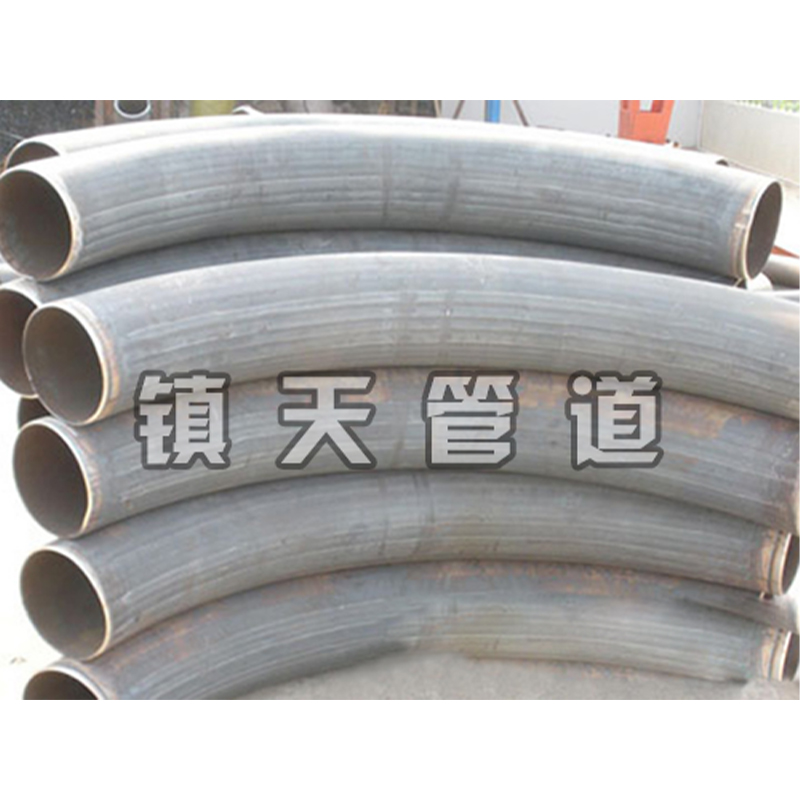

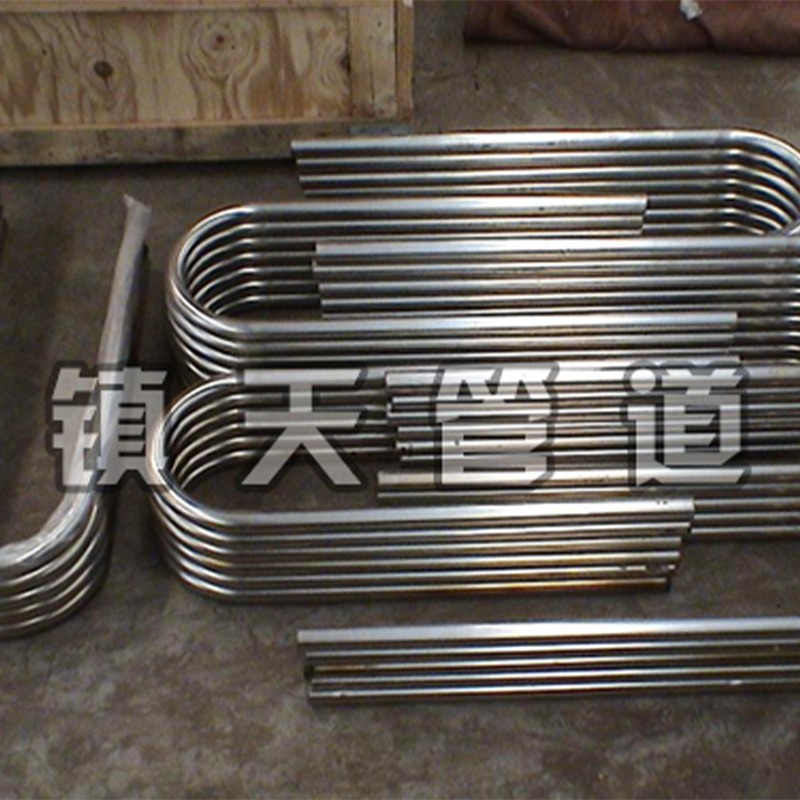

Технологии производства: штамповка, литье, сварка

Технология производства напрямую влияет на качество фланцевых заглушек. Существует несколько основных способов производства: штамповка, литье и сварка. Штамповка – это наиболее распространенный и экономичный способ производства, но он подходит не для всех типов заглушек. Литье позволяет создавать более сложные формы, а сварка используется для соединения отдельных элементов. Мы используем комбинацию этих технологий, чтобы обеспечить оптимальное сочетание цены и качества.

Практический опыт: распространенные ошибки и их последствия

На практике мы часто видим ошибки, связанные с неправильным выбором фланцевых заглушек. Одной из самых распространенных является несоблюдение требований к расчетному давлению и температуре. Если заглушка не рассчитана на определенные условия эксплуатации, это может привести к утечке и аварии. Другая ошибка – использование заглушек, изготовленных из некачественных материалов. В результате, заглушка быстро приходит в негодность, что влечет за собой дополнительные расходы на ремонт и замену. Мы однажды получили заказ на фланцевые заглушки для установки на нефтеперерабатывающем заводе, и выяснилось, что поставщик использовал сталь с высоким содержанием примесей. В результате, заглушки начали корродировать уже через несколько месяцев работы, что привело к серьезным последствиям. К счастью, мы смогли быстро заменить дефектные заглушки, но это обошлось клиенту в значительные убытки.

Уплотнительные материалы: важный аспект герметичности

Нельзя недооценивать роль уплотнительных материалов. Используемые материалы должны быть совместимы с рабочей средой и обеспечивать надежную герметичность соединения. Наиболее часто используются различные типы прокладок из резины, фторопласта и других материалов. Выбор уплотнительного материала зависит от температуры, давления и агрессивности среды. Неправильный выбор уплотнительного материала может привести к утечке и снижению эффективности оборудования.

Контроль качества: гарантия надежности

Строгий контроль качества – это обязательное условие для производства надежных фланцевых заглушек. На каждом этапе производства проводится проверка соответствия размеров, геометрии и механических свойств изделий. Мы используем современное оборудование для контроля качества, чтобы гарантировать соответствие продукции заявленным требованиям. Регулярные испытания и сертификация позволяют нам подтвердить высокое качество наших фланцевых заглушек.

Перспективы развития и инновации

Рынок фланцевых заглушек постоянно развивается. Появляются новые материалы и технологии, которые позволяют создавать более надежные и долговечные изделия. Мы следим за новыми тенденциями в отрасли и постоянно совершенствуем свои технологии производства. Например, сейчас активно развиваются технологии нанесения защитных покрытий, которые позволяют повысить коррозионную стойкость заглушек. Мы планируем внедрить эти технологии в производство в ближайшем будущем.

Специальные заказы: решение сложных задач

Мы готовы выполнять специальные заказы на изготовление фланцевых заглушек по индивидуальным размерам и требованиям. Если у вас есть нестандартные задачи, мы поможем вам найти оптимальное решение. Наш опыт позволяет нам разрабатывать и производить заглушки для самых разных применений.

ООО Цанчжоу Чжэньтянь Трубопроводное Оборудование: Ваш надежный партнер

ООО Цанчжоу Чжэньтянь Трубопроводное Оборудование – это ваш надежный партнер в области производства фланцевых заглушек. Мы предлагаем широкий ассортимент продукции, высокое качество и конкурентные цены. Мы гарантируем индивидуальный подход к каждому клиенту и оперативное выполнение заказов. Если вам нужны фланцевые заглушки – обращайтесь к нам. Посетите наш сайт https://www.ztgd.ru, чтобы узнать больше о нашей продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Изоляционные отводы для труб с керамической футеровкой в Китае

- Производители резьбовых фланцев L360

- Фланец шип-паз 12CrMoV

- Дешевые 310S редукционный изгиб

- Основные страны-покупатели алюминиевых резьбовых фланцев 5052

- X70 Фланцы приварные раструбные из Китая

- Основные покупатели алюминиевых редукторов 1060

- Тройник L360

- Основная страна-покупатель тройников с футеровкой из ПТФЭ

- Дешевые керамические износа тройник