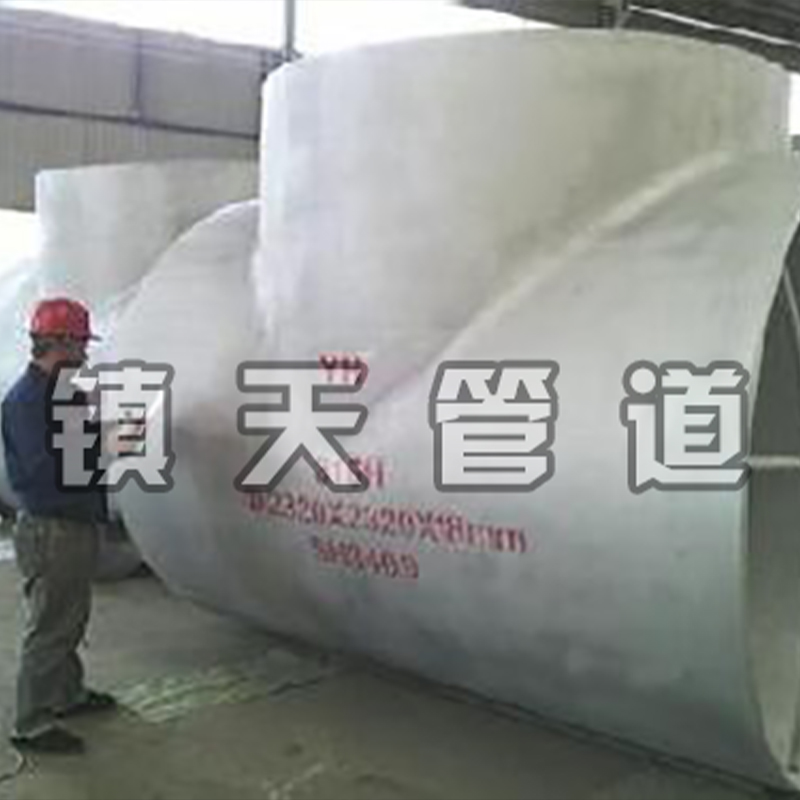

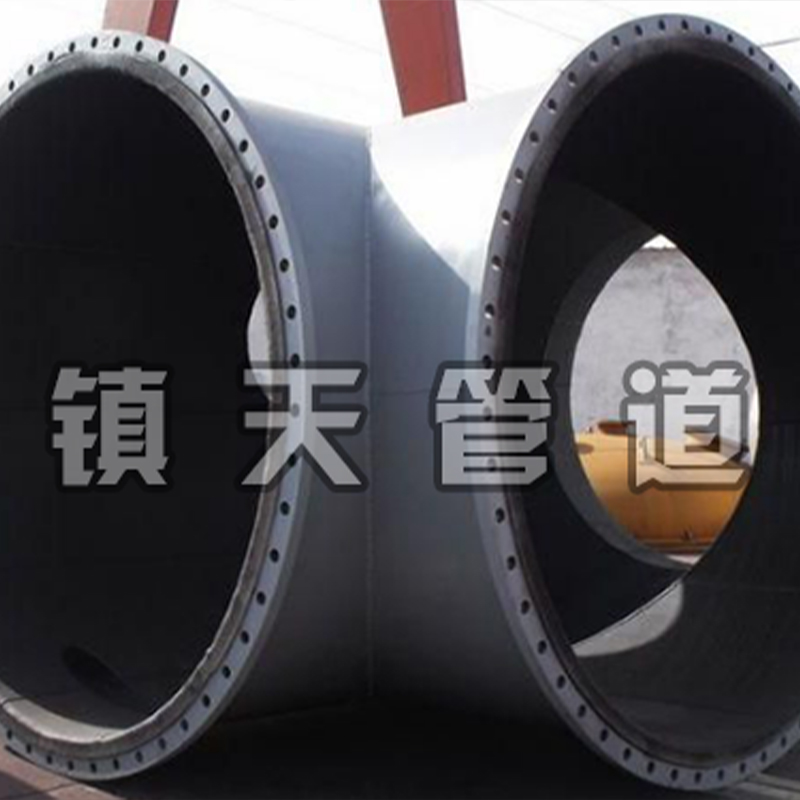

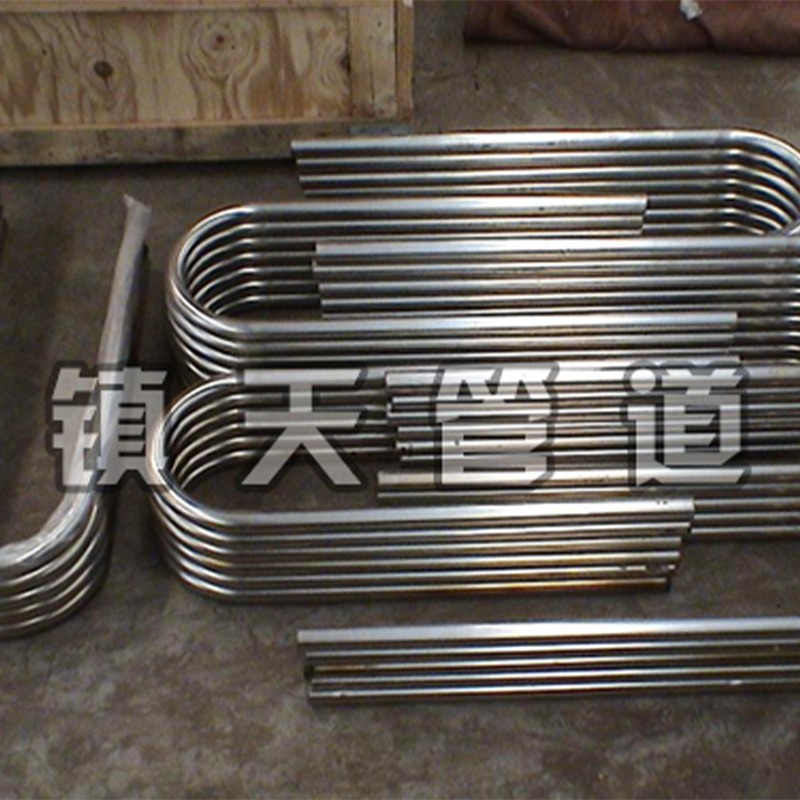

Производство нефтехимических головок 310S

Производство нефтехимических головок 310S – это, на первый взгляд, достаточно стандартная задача для многих предприятий металлообработки. Но реальность часто оказывается гораздо сложнее. В индустрии, где точность и надежность критически важны, легко недооценить влияние даже незначительных факторов на конечный результат. И сегодня я хочу поделиться некоторыми наблюдениями и опытом, накопленным в этой сфере. Говорить будем не об общих теориях, а о том, с чем приходится сталкиваться каждый день, и о том, какие ошибки можно избежать. В основном, это связано с качеством исходных материалов и контролем технологического процесса.

Исходные материалы: первый барьер

Качество стали, используемой для изготовления нефтехимических головок, – это, пожалуй, самый важный фактор. Слишком часто на практике встречаются попытки сэкономить на этом этапе, что неизбежно приводит к проблемам с прочностью и долговечностью готовых деталей. Проблема не только в маркировке стали. Даже если на документах указан нужный сорт, реальное соответствие может быть не таким строгим. Мы сталкивались с ситуациями, когда заявленный химический состав отличался от фактического, что приводило к снижению коррозионной стойкости и, как следствие, к преждевременному износу.

Важно понимать, что 310S – это не просто марка стали, а сплав с определенным составом, который требует точного соблюдения пропорций. Небольшие отклонения в содержании хрома, никеля или молибдена могут существенно повлиять на свойства материала. В нашей компании, ООО Цанчжоу Чжэньтянь Трубопроводное Оборудование, мы строго отслеживаем поставщиков и регулярно проводим собственные лабораторные испытания, чтобы убедиться в соответствии стали заявленным характеристикам. Это, конечно, увеличивает затраты, но позволяет избежать гораздо больших потерь в будущем, связанных с браком и рекламациями.

Например, однажды мы получили партию стали, заявленной как 310S, но с повышенным содержанием углерода. Это привело к значительному снижению жаропрочности готовых головок, что вызвало проблемы у наших клиентов, использующих их в агрессивных средах. Пришлось разбираться с поставщиком и искать альтернативные источники.

Влияние механической обработки на структуру стали

После получения заготовки необходимо провести механическую обработку – токарную, фрезерную, шлифовальную. Именно на этом этапе происходит формирование окончательной геометрии и, одновременно, изменение структуры металла. Неправильный выбор режимов резания, абразивных материалов или, что еще хуже, изношенное оборудование может привести к возникновению внутренних напряжений и дефектов.

Мы придерживаемся строго регламентированных процедур механической обработки, регулярно проводим техническое обслуживание оборудования и используем только сертифицированные абразивные материалы. Особое внимание уделяем охлаждению режущего инструмента, чтобы избежать перегрева и деформации материала. Этот пункт особенно важен при работе с нефтехимическими головами, поскольку они часто подвергаются воздействию высоких температур и давлений.

Иногда даже небольшое отклонение от оптимальных режимов резания может привести к возникновению трещин или сколов на поверхности детали. В этих случаях приходится утилизировать всю партию, что, как вы понимаете, не является экономически выгодным.

Технологический процесс: контроль на каждом этапе

Контроль качества нефтехимических головок 310S должен осуществляться на всех этапах производства – от входного контроля материалов до финальной проверки готовой продукции. Недостаточно просто проверить несколько деталей в конце производства. Необходимо проводить регулярный мониторинг параметров процесса, контролировать размеры, форму, шероховатость поверхности и, конечно, механические свойства металла.

Мы используем различные методы контроля – визуальный осмотр, ультразвуковую дефектоскопию, рентгенографию, химический анализ. В зависимости от требований заказчика и назначения головки, мы выбираем наиболее подходящие методы. Ключевым моментом является то, что контроль должен быть не только формальным, но и содержательным. Важно не только выявить дефект, но и определить его причину, чтобы предотвратить его повторение в будущем.

Особенно важным является контроль геометрии головки. Даже небольшие отклонения от заданных размеров могут привести к проблемам при монтаже и эксплуатации. Мы используем современные измерительные инструменты – координатно-измерительные машины, профилометры, микрометры – чтобы обеспечить максимальную точность.

Особенности термообработки 310S

Термообработка – важный этап, позволяющий улучшить механические свойства стали. Для нефтехимических головок 310S, как правило, используют операции отпуска или нормализации, чтобы повысить пластичность и снизить внутренние напряжения. Однако, термообработка требует строгого контроля температуры и времени выдержки. Неправильный выбор параметров может привести к потере прочности или возникновению деформаций.

Мы используем современные печи с автоматическим управлением, чтобы обеспечить точное поддержание температуры и времени выдержки. Перед термообработкой мы проводим контроль химического состава металла, чтобы убедиться в его соответствии требованиям. После термообработки мы проводим контроль механических свойств – твердости, предела прочности, предела текучести – чтобы убедиться, что они соответствуют заданным значениям.

Однажды мы столкнулись с проблемой, когда после термообработки головки стали терять свою жаропрочность. Пришлось пересматривать параметры термообработки и проводить дополнительные испытания. В итоге мы нашли оптимальные условия, которые позволили восстановить требуемые свойства металла.

Выводы и рекомендации

Производство нефтехимических головок 310S – это сложный и ответственный процесс, требующий высокой квалификации персонала, современного оборудования и строгого контроля качества. Сэкономить на этих этапах – значит рисковать репутацией и финансовым благополучием компании. Важно помнить, что качество продукции напрямую зависит от качества исходных материалов, точности технологического процесса и квалификации персонала.

В заключение, хочу еще раз подчеркнуть важность комплексного подхода к производству нефтехимических головок 310S. Это не просто изготовление детали, это создание надежного компонента, который обеспечит бесперебойную работу всего оборудования. И для этого необходимо уделять внимание каждой детали технологического процесса.

ООО Цанчжоу Чжэньтянь Трубопроводное Оборудование стремится к постоянному совершенствованию производственных процессов и использует современные технологии для обеспечения высочайшего качества продукции. Мы постоянно работаем над улучшением контроля качества и внедрением новых методов испытаний, чтобы соответствовать самым высоким требованиям наших клиентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Дешевые редкоземельных сплавов износа тройник

- Ведущие покупатели алюминиевых редукторов 3003

- Производитель сборных изоляционных головок

- 5052 Алюминиевый канал торцевые фланцы из Китая

- Производитель износостойких отводов из редкоземельных сплавов

- Производители алюминиевых головок 1060

- Фланец соединительный алюминиевый 2A12

- Gr.6 крышка фланца из Китая

- Основные страны-покупатели для фланцев с канавками L450

- Производитель антикоррозионных головок